به طور کلی، صنعت هوافضا یکی از اولین پذیرندگان فناوری چاپ سه بعدی با استفاده ابتدایی در اواخر دهه 1980 ثبت شد. امروزه نیز هنوز صنعتی به شمار میرود که دارای بالاترین میزان استفاده از فناوریهای چاپ سه بعدی است.

1.طراحی ارتباطات

طراحی در صنعت هوافضا اغلب به عنوان مدلهای مفهومی که اجزای یک هواپیما را نشان میدهند آغاز میشود. اینها اغلب به طور منظم برای آزمایشهای آیرودینامیکی مورد استفاده قرار میگیرند که برای هوافضا از اهمیت بسیار بالایی برخوردار است.

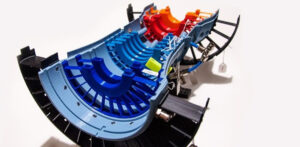

برای تولید مدلهای با جزئیات بالا، صاف و مقیاس از طرح های هوافضا از روشهای پرینت سه بعدی SLA و Material Jetting استفاده میشودند. مدلهای دقیق اجازه میدهد تا قصد طراحی به وضوح بیان شود و شکل کلی یک مفهوم را به نمایش بگذارد.

2.مرحله اعتبار سنجی

امروزه نمونه سازی با استفاده از چاپ سه بعدی در صنعت هوافضا متداول شده است. از یک محفظه چرخ دنده فرود تمام اندازه که به سرعت با استفاده از پرینت سه بعدی FDM کم هزینه چاپ میشود تا یک مدل مفهومی صفحه کنترل با تمام جزئیات و رنگ بالا، یک فرایند پرینت سه بعدی مناسب برای هر نوع نمونه سازی نیاز دارد.مواد مهندسی برای چاپ سه بعدی همچنین امکان آزمایش و اعتبار کامل عملکرد نمونه اولیه را فراهم میکند.

3.پیش تولید

یکی از زمینه های پرینت سه بعدی و ارزشمند، تولید ابزارهای ارزان قیمت سریع برای قالب گیری تزریقی، ترموفورمینگ، جیگ و وسایل است. در صنعت هوا فضا، این اجازه میدهد تا ابزارها سریعاً با هزینه کم تولید شوند و سپس برای تولید قطعات کم تا متوسط مورد استفاده قرار گیرند. این اعتبار هنگام سرمایه گذاری در ابزارهای پرهزینه در مرحله تولید، خطر را کاهش میدهد و همچنین میتواند اجزای تولید را برای مقادیر حداکثر 5000 تا 10000 قطعه تهیه کند.

4. تولید

از آنجا که حجم تولید در صنعت هوافضا به طور کلی زیاد است (بیش از 70،000 قطعه در سال)، چاپ سه بعدی عمدتا در گذشته به عنوان راه حل نمونه سازی استفاده میشد تا ساخت قطعات نهایی. بهبود اندازه چاپگرهای صنعتی، سرعت چاپ آنها و مصالح موجود به این معنی است که چاپ سه بعدی در حال حاضر گزینهای مناسب برای بسیاری از تولیدات با اندازه متوسط، به ویژه برای ساخت داخلی با کیفیت بالا است.

5. سفارشی سازی

هنگامی که هزینه اجزای بسیار پیچیده یکبار مصرف را میتوان با بهبود چشمگیر در عملکرد هواپیما توجیه کرد، کاربردهای پرینت سه بعدی بر صنعت هوافضا تأثیر میگذارد. قطعات را میتوان برای یک هواپیمای خاص (سفارشی، براکت سبک) یا نوع هواپیما (بار، مسافر یا حتی هلیکوپتر) طراحی کرد. پرینت سه بعدی همچنین تجمیع بخشی و بهینه سازی توپولوژی بسیاری از اجزای سفارشی هوافضا را فراهم میکند. این مورد در مطالعه موردی در بخش دوم بیشتر مشخص شده است.

موارد رایج استفاده از چاپ سه بعدی در هوافضا

از پرینت سه بعدی در صنعت هوافضا در موارد مختلفی استفاده میشود. در ادامه با تعدادی از موارد رایجی که در صنعت هوافضا از پرینت سه بعدی استفاده میشود را باهم بررسی میکنیم:

1.Jigs & Fixtures

مزایای بزرگی برای برخی از کاربردیترین برنامه های چاپ سه بعدی وجود دارد، از جمله دستگاه های جیگ و وسایل. برای هر هواپیمای جداگانه، شرکت ها صدها دستگاه، راهنما، قالب و اندازه گیری سه بعدی دارند که عموماً 60 تا 90 درصد هزینه و زمان سربازی را در مقایسه با سایر مراحل تولید کاهش میدهد.

2.جایگزین ها

جایگزین ها قطعاتی هستند که در طول تولید مورد استفاده قرار میگیرند و نمایانگر اجزایی هستند که بعداً در مجموعه های نهایی نصب میشوند. جایگزین ها عمدتا برای آموزش استفاده می شوند. ناسا و چندین پایگاه نیروی هوایی معمولاً از قطعات جانشین در طبقه تولید استفاده میکنند.

3.براکتهای نصب

چاپ سه بعدی معمولاً برای تولید براکتهای فلزی با حجم کم (با استفاده از پرینت سه بعدی DMSL/SLM) استفاده می شود که سیستم های پیچیده نجات دهنده زندگی را به دیوار داخلی هواپیما نصب میکند.

4.تولید نمونه های اولیه بصری با جزئیات بالا

پرینت سه بعدی در صنعت هوافضا با استفاده از متریال جتینگ می تواند طرح های چند رنگی با سطح پایان قابل مقایسه با قالب تزریق تولید کند. این مدل های بصری جذاب به طراحان اجازه میدهد تا قبل از تصمیم گیری در مورد تولید، از شکل و تناسب قطعات بیشتر مطلع شوند.این روش بسیار دقیق نمونه سازی برای آزمایش و تجزیه و تحلیل آیرودینامیک نیز ایده آل است، زیرا سطح قابل دستیابی اغلب نمایانگر قسمت نهایی است.کاربردهای پرینت سه بعدی در صنعت هوا فضا، بر زیبایی و عملکرد قطعات متکی است، مانند دستگیره درها و محفظه های سبک برای کنترل چرخها و طراحی کامل داشبورد داخلی استفاده می شود.

ملاحظات قابل توجه در استفاده از پرینت سه بعدی در صنعت هوا فضا

1.آزادی طراحی هندسی

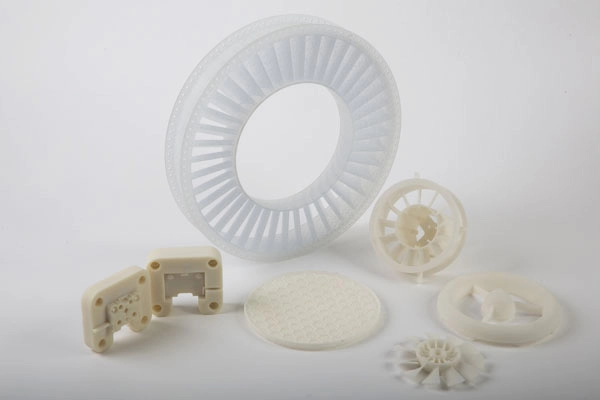

برنامه های هوافضا از مواد مهندسی پیشرفته و هندسه های پیچیده برای کاهش وزن و بهبود عملکرد استفاده میکنند. قطعات هوافضا اغلب شامل کانال های داخلی برای سرمایش مطابق، ویژگی های داخلی، دیوارهای نازک و سطوح منحنی پیچیده است. چاپ سه بعدی قادر به ساخت چنین ویژگی هایی است و علاوه بر این امکان ساخت سازه های بسیار پیچیده و سبک با ثبات بالا را فراهم میکند. این درجه بالای آزادی طراحی، بهینه سازی توپولوژیکی قطعات و ادغام ویژگی های عملکردی را در یک جزء واحد امکان پذیر میکند. همچنین، برخی از کاربردهای پرینت سه بعدی، مانند، پرینت سه بعدی SLS ، چاپ سه بعدی DMSL/SLM و تکنولوژی پرینت سه بعدی Binder Jet ، قادر به تولید دستهای کوچک با هزینه واحد مناسب هستند.

2.تجمیع در یک بخش واحد

آزادی طراحی ارائه شده توسط فرایند چاپ سه بعدی همچنین امکان ادغام چندین قسمت را در یک جزء واحد فراهم میکند. این منجر به صرفه جویی در وزن (و در نتیجه کاهش هزینه) میشود و همچنین میزان موجودی ذخیره شده در هر زمان را کاهش میدهد.

3.پایان سطح

پایان سطح برای صنعت هوا فضا بسیار مهم است. قطعات چاپ سه بعدی را میتوان پس از پردازش تا سطح بسیار بالایی پردازش کرد. برخی از فن آوریها مانند مواد جت، میتوانند قطعاتی با قالب گیری صاف و تزریق مانند پایان کار چاپگر با پردازش کمی مورد نیاز تولید کنند. قطعات فلزی با کارایی بالا که با استفاده از تکنولوژی چاپ سه بعدی DMSL/SLM تولید میشوند یا قطعات فلزی کم هزینه تولید شده با پرینت سه بعدی Binder Jetting نیز میتوانند پس از چاپ صاف و صیقل داده شوند یا با استفاده از ماشین CNC کار کنند تا دقت و سطح آنها بهبود یابد.

4.گرایش قسمت

برای قطعات کاربردی که بار برهنه میشوند جهت بخشی در پلت فرم ساخت بسیار مهم است. با توجه به لایه به لایه بودن چاپ سه بعدی، اکثر قطعات دارای خواص مکانیکی ناهمسانگرد هستند و در جهت Z ضعیفتر خواهند بود. این امر باید در حین طراحی مورد توجه قرار گیرد.

5.ساختارهای پشتیبانی

از سازه های پشتیبانی در چاپ سه بعدی در صنعت هوافضا برای ارائه یک پایه محکم برای رسوب مواد در بالای برجستگیها یا در دیوارهایی با زوایای تند (بالای 45 درجه) استفاده میشود. پشتیبانی همچنین در چاپ سه بعدی فلزی بسیار مهم است، زیرا قطعات را در صفحه ساخت و پیچ و تاب میکند.

مواد چاپ سه بعدی برای کاربردهای هوافضا

جدول زیر مواد پیشنهادی برای کاربردهای پرینت سه بعدی در صنعت هوافضا را خلاصه میکند:

مواد توصیه شده | فرآیند توصیه شده | الزامات | بخش نمونه | کاربرد |

نایلون پر از شیشه | SLS | قطعات عملکردی مقاوم در برابر حرارت | قاب نازل آسفالت | محفظه موتور |

رزین استاندارد | SLA | دستگیره های کاربردی سفارشی | قسمت کنترل کنسول | لوازم کابین |

نایلون 12 | SLS | مجاری انعطاف پذیر و فعالان زیر | مجرای جریان هوا | مجاری هوا |

رزین استاندارد | SLA | قطعات بزرگ با سطح صاف | پشتی صندلی و درهای ورودی | پانل¬های اندازه کامل |

رزین یا موم ریخته گری | SLA مواد جت زدن و | ریخته گری قطعات فلزی با استفاده از الگوهای چاپ سه بعدی | براکت و دستگیره در | قطعات ریخته گری فلزی |

تیتانیوم یا آلومینیوم | DMLS/SLM | قطعات فلزی یکپارچه، سبک وزن و کاربردی | سوسپانسیون استخوان جناق و موتور جت GE | اجزای فلزی |

دیجیتال ABS | مواد جت زدن | پایان استفاده از حاشیه های صفحه سفارشی | رابط داشبورد | حاشیه ها |

رزین شفاف | SLA مواد جت زدن و | مدل های کاملاً شفاف و با جزئیات بالا | نمونه های اولیه چراغ جلو | چراغ ها |

چند نمونه از شرکتهای درجه یک در صنعت هوافضا که از چاپ سه بعدی در تولیدات خود استفاده میکنند

- بوئینگ

بوئینگ مدت زیادی است که در حال آزمایش چاپ سه بعدی است. چند سال پیش، بوئینگ برای تولید ماهواره به چاپ سه بعدی روی آورد و در سال 2019 اولین آنتن ماهوارهای فلزی چاپ سه بعدی را ایجاد کرد. آنتن برای شرکت اسرائیلی Spacecom ساخته شد که ماهواره AMOS 17 خود را با موفقیت در ماه اوت گذشته پرتاب کرد. بوئینگ با استفاده از تولید افزایشی، توانست چندین قطعه را در مونتاژ بزرگ با یک قطعه چاپ سه بعدی جایگزین کند و وزن آنتن و زمان لازم برای تولید آن را کاهش دهد.

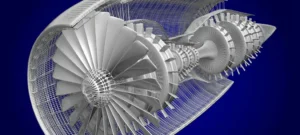

بوئینگ همچنین از تولید افزایشی در تولید بهترین جتهای خود سود میبرد. بوئینگ 777x جدید(تصویر رو به رو) مجهز به دو موتور GE9X است که بزرگ ترین موتورهای جت جهان توسط GE Aviation است. علاوه بر نازل سوخت GE، موتور دارای بیش از 300 قطعه چاپ شده باعث کاهش وزن موتور شد و بوئینگ 777x ، با مصرف سوخت 12 درصد و هزینههای عملیاتی 10 درصد کاهش، را به عنوان کارآمدترین جت دو موتوره در جهان تبدیل کرد.

ایرباس

دو سال و نیم پیش ایرباس اولین قطعه چاپ سه بعدی تیتانیوم را برای یک هواپیمای تولید سری نصب کرد و از آنجایی که اجزای پیچیده تری با چاپ سه بعدی در هواپیماهای آن نصب شده است. برای مثال ایرباس A350 XWB ، شامل بیش از 1000 قطعه چاپ سه بعدی است. علاوه بر این، ایرباس قراردادی با Premium Aerotec برای تولید سری قطعات فلزی و کامپوزیت امضا کرد که به درب پلیمر تقویت شده با فیبر کربن تبدیل میشود.

ناسا

ناسا از تولید افزایشی برای توسعه اکتشافات فضایی به روشهای مختلف استفاده میکند و چندین پروژه هیجان انگیز با همکاری شرکت مستقر در سانفرانسیسکو، Made In Space دارد.

با 7000 پوند قطعات یدکی که سالانه به ایستگاه فضایی بین المللی (ISS) ارسال میشود، ناسا سعی میکند با استفاده از چاپ سه بعدی بار را کاهش داده و هزینه ها را کاهش دهد. ناسا با همکاری Made in Space، قطعات پلیمری سه بعدی مانند یک وسیله برای نگه داشتن مانیتور جریان هوا، یک پوشش سنسور برای مانیتورهای تابش و یک کشنده که دو ماهواره پرواز آزاد را در محیط ISS متصل میکند، دارد.

ناسا و Made in Space در حال حاضر با چاپ سه بعدی در فناوری گرانش صفر با AMF (تسهیلات تولید افزایشی) تجربه کرده اند. اما اخیرا، چشم انداز تولید خارج از زمین یک قدم جلو رفت، زمانی که ناسا و Made in Space یک بازیافت پلیمر را به ISS راه اندازی کردند. بازیافت با پردازش مواد اولیه مانند پلی اتیلن و تبدیل بسته بندیهای پلاستیکی و زباله ها به مواد اولیه قابل استفاده برای چاپ سه بعدی، پایداری ماموریتهای فضایی طولانی مدت را بهبود میبخشد.

دریافت مشاوره رایگان و فوری!

کاربردهای پرینت سه بعدی در صنعت هوافضا فرصتهای امیدوارکنندهای را برای تولید حجم کم هوافضا ارائه میدهد. آنچه قبلاً یک فناوری جدید برای نمونه سازی اولیه بود امروزه به عنوان ابزاری در مقیاس کامل برای تولید قطعات مورد استفاده نهایی مورد استفاده قرار میگیرد.

ما بر این باوریم که پرینت سه بعدی در صنعت هوافضا با استفاده از فرآیندهایی مانند طراحی مولد و بهینه سازی توپولوژی برای کاهش وزن – آرزوی دست نیافتنی مهندسی هوانوردی و یکی از بزرگترین چالشها در این صنعت، از تولید افزایشی سود خواهد برد.

ما دقیقاً نمیدانیم که چه زمانی میتوانیم هواپیماها را به طور کامل مجهز به قطعات چاپ سه بعدی ببینیم اما مطمئناً کنجکاو هستیم که ببینیم آینده چه چیزی را برای این صنعت نوآورانه سریع به ارمغان خواهد آورد.