165*165*295 میلی متر

بیشترین حد خطای ساخت 0.1 میلیمتر

ساخت قطعات پیچیده

ساخت با متریال های مستحکم

سطح زبر و غیر سیقلی

قیمت بسیار بسیار بالا

پودر PA11

پودر PA12

ساخت قطعات نهایی با جزئیات بسیار بالا

ساخت مدل های فدا شونده برای قالب گیری

بزرگترین چالش این تکنولوژی هزینه بسیار بسیار بالای ساخت قطعات با آن می باشد.

پرینت سه بعدی SLS

پرینت سه بعدی SLS یا پخت لیزری انتخابی، ذوب کردن و چسباندن لایه به لایه پودر به دلیل تولید قطعات قوی و کاربردی مورد اعتماد مهندسان و تولیدکنندگان در صنایع مختلف است.

در این راهنمای جامع، فرآیند پخت لیزری انتخابی یا پرینت سه بعدی SLS، سیستمها و مواد مختلف موجود در بازار، روند کار استفاده از پرینترهای سه بعدی SLS، کاربردهای مختلف و زمان استفاده از پرینت سه بعدی SLS را نسبت به سایر روشهای تولید سنتی بررسی خواهیم کرد.

پرینت سه بعدی SLS چیست؟

پخت لیزری انتخابی یا به صورت مختصر پرینت سه بعدی SLS یک فناوری تولید افزودنی یا به اختصار، AM است که با استفاده از لیزر با توان بالا ذرات کوچک پودری پلیمری را بر اساس یک مدل سه بعدی به یک ساختار جوش می دهد. پرینت سه بعدی SLS به مدت چندین دهه یک انتخاب محبوب برای مهندسان و تولیدکنندگان بوده است. هزینه کم برای هر قطعه، بهرهوری بالا و قابلیت ثابت شده مواد، این فناوری را برای طیف وسیعی از کاربردها از نمونه سازی سریع تا ساخت دسته ای کوچک یا ساخت سفارشی ، ایده آل ساخته است.

پیشرفتهای اخیر در ماشین آلات، مواد و نرم افزار باعث شدهاند که پرینت سه بعدی SLS برای طیف وسیعی از مشاغل قابل دسترس باشد و شرکت های بیشتری را قادر میسازد از این ابزارها که قبلا محدود به چند صنعت با تکنولوژی پیشرفته بودند، استفاده کنند.

پرینت سه بعدی SLS چگونه کار میکند؟

فرآیند پخت لیزری انتخابی یا پرینت سه بعدی SLS به صورت شماتیک. در این فرآیند با استفاده از لیزر دارای توان بالا ذرات کوچک پودری پلیمری بر اساس یک مدل سه بعدی به یک ساختار جامد جوش داده میشوند.

- پرینت سه بعدی: پودر در یک لایه نازک در بالای سکو داخل محفظه ساخت پخش میشود. پرینتر سه بعدی، پودر را تا دمایی پایین تر از نقطه ذوب ماده اولیه گرم میکند که این موضوع کار را برای لیزر به منظور افزایش دمای مناطق بستر پودر آسان تر میکند. لیزر مقطعی از مدل سه بعدی را اسکن کرده و پودر را دقیقاً زیر یا درست در نقطه ذوب مواد گرم میکند. با این کار ذرات را به صورت مکانیکی به هم متصل کرده تا یک قطعه توپر ایجاد شود. پودر جوش نخورده از قطعه در حین پرینت سه بعدی پشتیبانی کرده و نیاز به سازههای ساپورت اختصاصی را برطرف میکند. سپس سکو به اندازه یک لایه (به طور معمول بین ۵۰ تا ۲۰۰ میکرون) در محفظه ساخت پایینتر آورده میشود و تا کامل شدن قطعه روند برای هر لایه تکرار میشود.

- خنک سازی: پس از پرینت سه بعدی، محفظه ساخت باید کمی در داخل محفظه و سپس در خارج از پرینتر سه بعدی خنک شود تا از مشخصات مکانیکی مطلوب اطمینان حاصل شده و از ایجاد تاب در قطعات جلوگیری شود.

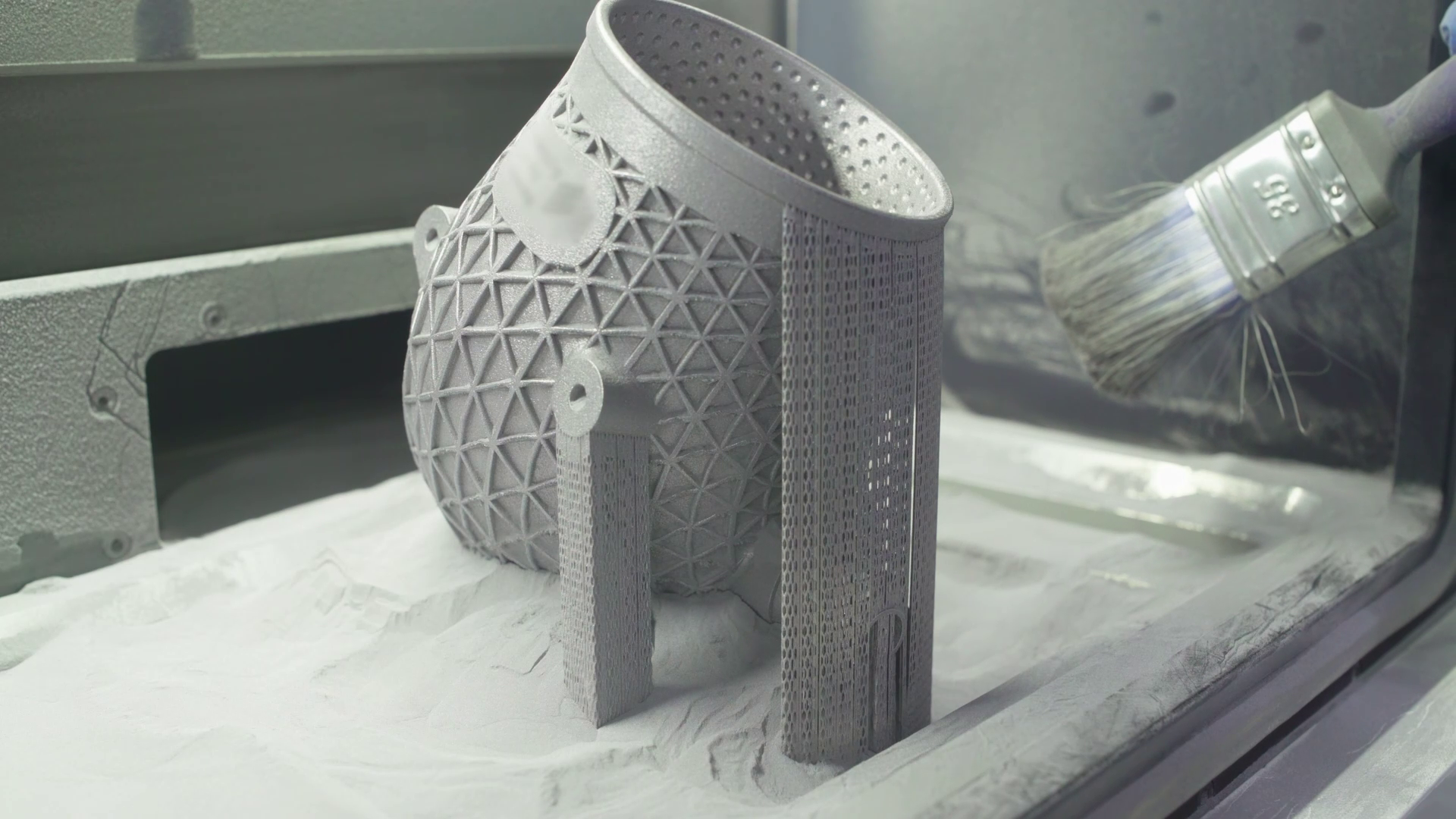

- پس پردازش: قطعات آماده شده باید از محفظه ساخت خارج و جدا شده و پودر اضافی روی آنها تمیز گردد. پودر را میتوان بازیافت کرد و قطعات پرینت سه بعدی شده را میتوان توسط جریان شدید هوا یا بخار در محیط یا غلتاندن در محیط پس پردازش کرد.

قطعات پرینت سه بعدی SLS سطح کمی زبر دارند ، اما تقریباً هیچ خط لایه قابل مشاهده ای ندارند. اعمال جریان شدید هوا یا بخار بر روی قطعه و یا غلتاندن قطعات SLS برای یکدستتر شدن سطح توصیه میشود.

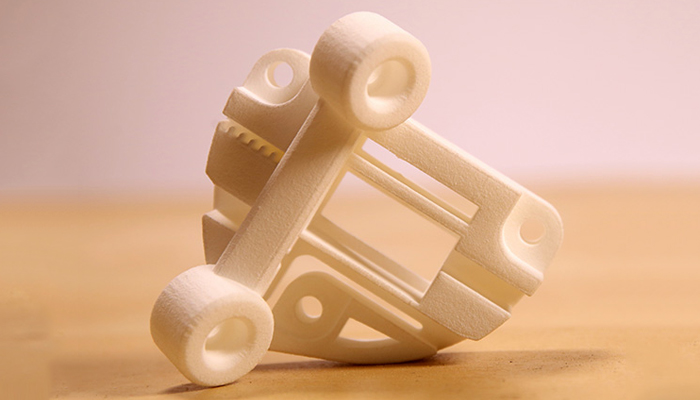

از آنجا که پودر جوش داده نشده هنگام پرینت سه بعدی فضای خالی و ما بین قطعه را پر می کنند ، دیگر نیازی به سازه های ساپورت اختصاصی نیست. این امر باعث میشود پرینت سه بعدی SLS برای هندسههای پیچیده از جمله برجستگی های داخلی، گودافتادگیها، دیوارهای نازک و برجستگیهای قرینه ایده آل باشد.قطعات تولید شده با پرینت سه بعدی SLS دارای ویژگیهای مکانیکی بسیار عالی با استحکام شبیه قطعات ساخته شده با قالب تزریق هستند.

پرینت سه بعدی SLS را با دو فناوری رایج دیگر برای تولید قطعات پلاستیکی مقایسه کنید: مدل سازی تحت رسوب ذوب شده (FDM) و استریولیتوگرافی (SLA).

تاریخچه مختصر پرینت سه بعدی SLS

پخت لیزری انتخابی یا پرینت سه بعدی (SLS) یکی از اولین تکنیک های تولید افزودنی بود که در اواسط دهه 1980 توسط دکتر کارل دکارد و دکتر جو بیمان در دانشگاه تگزاس در آستین مطرح گردید. روش آنها از آن زمان برای کار با طیف وسیعی از مواد از جمله پلاستیک، فلزات، شیشه، سرامیک و پودرهای مختلف مواد کامپوزیتی اتخاذ شده است. امروزه ، این فن آوری ها به عنوان همجوشی بستر پودر دستهبندی میشوند – فرایندهای تولید افزودنی که توسط این فرآیندها مناطق بستر پودر به صورت انتخابی توسط انرژی گرمایی ذوب می شوند.

امروزه 2 نوع از رایجترین سیستمهای همجوشی بستر پودری مبتنی بر پلاستیک که معمولاً SLS نامیده میشوند و مبتنی بر فلز هستند به عنوان ذوب لیزر مستقیم فلز (DMLS) یا ذوب لیزری انتخابی (SLM) شناخته میشوند. تا همین اواخر، هر دو سیستم همجوشی بستر پودری پلاستیکی و فلزی بسیار گران و پیچیده بودند که استفاده از آنها را در مقادیر کم قطعات با ارزش بالا یا سفارشی مانند قطعات مورد نیاز در صنعت هوا فضا یا وسایل پزشکی محدود می کرد.

نوآوری در این زمینه اخیراً افزایش یافته و هم اکنون پرینت سه بعدی SLS مبتنی بر پلاستیك با استفاده از سایر فنآوریهای پرینت سه بعدی مانند استریولیتوگرافی (SLA) و مدل سازی تحت رسوب ذوب شده (FDM) با سیستم های جمع و جور و در دسترس ، مقبولیت گسترده ای در صنایع به دست آورده است.

انواع پرینترهای سه بعدی SLS

همه پرینترهای سه بعدی SLS با روشی که در بخش قبل توضیح داده شد ساخته شده اند. تفاوت اصلی آنها در نوع لیزر ، اندازه حجم ساخت و پیچیدگی سیستم است. دستگاههای مختلف از راه حلهای مختلفی برای کنترل دما، توزیع پودر و رسوب لایه استفاده میکنند.

پخت لیزری انتخابی یا پرینت سه بعدی SLS به سطح بالایی از دقت و کنترل دقیق در طول مراحل پرینت نیاز دارد. درجه حرارت پودر همراه با قطعات (کامل نشده) باید در سه مرحله پیش گرم کردن، پخت و ذخیره قبل از حذف در حدود 2 درجه سانتیگراد کنترل شود تا تاب خوردگی، تنشها و اعوجاج ناشی از گرما به حداقل برسد.

پرینترهای سه بعدی SLS صنعتی مرسوم

پخت لیزری انتخابی به مدت چندین دهه یکی از محبوبترین فناوری های پرینت سه بعدی برای افراد حرفه ای بوده است، اما پیچیدگی، الزامات و قیمت بالای آن استفاده از این فناوری را برای خدمات پرینت سه بعدی، دفاتر و شرکتهای بزرگ محدود کرده است.

در سیستم های پرینت سه بعدی SLS صنعتی مرسوم از یک یا چند لیزر پرتوان استفاده میشود. در فرایند پرینت برای جلوگیری از اکسید شدن و تخریب پودر، به یک محیط بی اثر – نیتروژن یا گازهای دیگر نیاز است – که استفاده از تجهیزات ویژه برای مدیریت هوا را ضروری میسازد.این ماشینها همچنین به HVAC و توان صنعتی ویژه نیاز دارند و حتی کوچکترین ماشین های صنعتی حداقل 10 متر مربع فضا را برای نصب اشغال میکنند.پرینتر سه بعدی SLS صنعتی مرسوم با قیمت اولیه حدود 100000 دلار که گاهی بسیار بیشتر نیز میشود برای بسیاری از مشاغل غیرقابل دسترسی است.

مواد مورد استفاده در پرینت سه بعدی SLS

متداولترین ماده برای پخت لیزری انتخابی نایلون است که یک ترموپلاستیک مهندسی بسیار توانمند برای تولید نمونههای اولیه و تولید نهایی است. نایلون برای مجموعههای پیچیده و قطعات با دوام با پایداری زیست محیطی بالا بسیار ایده آل است. قطعات نایلونی پرینت شده به صورت سه بعدی با تکنیک SLS محکم، سخت، خوش ساخت و بادوام هستند. قطعات نهایی در برابر ضربه مقاوم بوده و میتوانند ساییدگی مکرر را تحمل کنند. نایلون در برابر اشعه ماورا بنفش، نور، گرما، رطوبت، حلالها، دما و آب مقاوم است. قطعات نایلونی پرینت سه بعدی شده به صورت سه بعدی همچنین میتوانند زیست سازگار بوده و حساسیت زا نباشند، به این معنی که آنها برای استفاده در سطوح پوششی مناسب بوده و برای استفاده در بسیاری از زمینهها ایمن هستند.

نایلون برای طیف وسیعی از کاربردها از محصولات مصرفی در حوزه مهندسی تا مراقبتهای بهداشتی ایده آل است. نایلون یک پلیمر ترموپلاستیک مصنوعی از خانواده پلی آمیدها است. نایلون 12 در طیف گسترده ای از کاربردها قابل استفاده بوده و یک پودر همه کاره برای استفاده در پرینت سه بعدی SLS است. نایلون 11 به شما کمک میکند تا شکاف ایجاد شده بین نمونه اولیه و نهایی به دلیل شکل پذیری بالاتر، مقاومت در برابر ضربه و توانایی مقاومت در برابر سایش بدون شکست شکننده محصول نهایی را پر کنید.

مادهای شکل پذیر، محکم، انعطافپذیر برای زمانی که دوام و عملکرد پارامترهای اصلی مورد نظر هستند.

- نمونههای اولیه، قید و بندهای مقاوم در برابر ضربه

- مجاری و محفظههای دیواره نازک

- چفتها، گیرهها و لولاها

- ارتوپدی و پروتز

مادهای همه کاره با جزئیات بالا و دقت ابعادی عالی.

- نمونه سازی با کارایی بالا

- تولید دستهای کوچک

- قید و بندها و ابزارهای دائمی

- قطعات SLS عمومی

ویژگیهای مواد ممکن است بر اساس طراحی قطعه و شیوه های تولید متفاوت باشند. مسئولیت تولید کننده این است که مناسب بودن قطعات پرینت سه بعدی شده برای استفاده مورد نظر را تأیید کند.

پودر نایلون ۱۱ | پودر نایلون ۱۲ | |

مقاومت کششی نهایی | ۴۹ MPa | ۵۰ MPa |

مدول کششی | ۱۵۳۷ MPa | ۱۸۵۰ MPa |

افزایش طول در شکست (X/Y) | ۴۰% | ۱۱% |

IZOD | ۷۱ j/m | ۳۲ j/m |

درجه حرارت هنگام تغییرمکان (HDT) @ 0.45 MPa | ۱۸۲ °C | ۱۷۱ °C |

نایلون 12 و نایلون 11 پودرهای تک جزئی هستند ، اما برخی از پرینترهای سه بعدی SLS می توانند از پودرهای دو جزئی مانند پودرهای روکش دار یا مخلوطی از پودرها نیز استفاده کنند. کامپوزیت های نایلونی با آلومینید، کربن یا شیشه برای بهینه سازی قطعات برای مقاومت، سختی و انعطاف پذیری بالاتر تولید شدهاند. با استفاده از این پودرهای دو جزئی فقط جز دارای نقطه انتقال شیشه ای پایینتر پخته میشود و هر دو جزء را به هم متصل میکند.

روند کار پرینت سه بعدی SLS

1. فایل را طراحی و آماده کنید.

برای طراحی مدل خود از هر نرم افزار CAD یا داده اسکن سه بعدی استفاده کنید و آن را در قالب فایل قابل پرینت سه بعدی (STL یا OBJ) خروجی بگیرید. هر پرینتر SLS شامل نرمافزاری برای تعیین تنظیمات پرینت، جهت گیری و ترتیب مدل ها ، تخمین زمان پرینت و تقسیم مدل دیجیتال به لایه هایی برای پرینت سه بعدی است. پس از تکمیل نصب، نرم افزار آماده سازی پرینت سه بعدی دستورالعمل ها را از طریق اتصال بی سیم یا کابل به پرینتر سه بعدی میفرستد.

2.پرینتر سه بعدی را آماده کنید.

روند کار برای آماده سازی پرینتر سه بعدی بر اساس سیستم متفاوت است. اکثر سیستمهای SLS مرسوم برای آماده سازی و نگهداری به آموزش، ابزار و تلاش فیزیکی گسترده نیاز دارند.

3. پرینت کنید.

پس از اتمام تمام بررسی های پیش از پرینت سه بعدی، دستگاه آماده پرینت است. فرآیند پرینت سه بعدی SLS بسته به اندازه و پیچیدگی قطعات و همچنین تراکم قطعه از چند ساعت تا چند روز طول میکشد.

پس از اتمام پرینت، قبل از رفتن به مرحله بعدی، محفظه ساخت باید کمی در محفظه پرینت خنک شود. پس از آن، میتوان محفظه ساخت را برداشته و محفظه جدیدی را برای پرینت دیگر وارد کرد. محفظه ساخت باید قبل از پس پردازش برای اطمینان از ویژگیهای مکانیکی مطلوب و جلوگیری از تاب خوردن قطعات خنک گردد. این امر ممکن است تا نیمی از زمان پرینت طول بکشد.

4. بازیابی و پس پردازش قطعه

فرآیند پس پردازش قطعات پرینت سه بعدی SLS در مقایسه با سایر فرایندهای پرینت سه بعدی به حداقل زمان و نیروی کار نیاز دارد. به راحتی مقیاس پذیر است و به دلیل عدم وجود سازه های ساپورت، نتایج پایداری را برای دسته قطعات ارائه می دهد.پس از اتمام کار پرینت، قطعات نهایی از محفظه ساخت خارج شده، جداسازی شده و از پودر اضافی پاک میشوند. این فرآیند معمولاً با استفاده از هوای فشرده در ایستگاه تمیزکاری به صورت دستی انجام میشود.

پس از بازیابی قطعه، پودر اضافی باقیمانده برای از بین بردن ذرات بزرگتر فیلتر شده و بازیافت میشود. پودر جوش نخورده با قرار گرفتن در معرض دمای بالا کمی تخریب میشود ، بنابراین باید برای کارهای بعدی پرینت سه بعدی با مواد جدید نوسازی گردد. این توانایی استفاده مجدد از مواد برای کارهای بعدی، پرینت سه بعدی SLS را به یکی از کم هزینه ترین روش های تولید تبدیل نموده است.

یک موضوع معمول در صنعت SLS استفاده از دستگاههای مجزا برای بازیافت، ذخیره و مخلوط کردن پودر است. در روند کار فیوز 1، یک دستگاه فیوز سیفت استخراج قطعات و پودر ذوب نشده و همچنین ذخیره ، تعیین مقدار و مخلوط کردن جریان ها را انجام می دهد.

5. پس پردازش اضافی

قطعات پرینت شده SLS سه بعدی پس از سیفت فیوز آماده استفاده هستند. با این حال، چندین مرحله پس پردازش دیگر وجود دارند که ممکن است شما برای قطعات پخته شده لیزری انتخابی در نظر بگیرید.

به طور پیش فرض، پرینت های SLS سه بعدی دارای سطح زبر هستند. Formlabs استفاده از هوای فشرده یا غلتاندن را برای به دست آوردن سطح نرم تر در قطعات SLS توصیه می کند. قطعات میتوانند با اسپری رنگ، لاک الکل و آبکاری پوشش داده شوند تا به رنگ، سطح و خصوصیات مختلف مورد نظر به عنوان مثال ، ضد آب بودن (پوشش) و رسانایی (آبکاری) برسند. قطعات SLS شرکت Formlabs دارای رنگ تیره هستند، بنابراین برای رنگرزی ایدهآل نیستند.

چرا SLS را انتخاب کنید؟

مهندسان و تولیدکنندگان پخت لیزر انتخابی را برای داشتن آزادی هنگام طراحی، بهره وری و توان عملیاتی بالا، هزینه کم برای هر قطعه و مواد ثابت شده از نظر قابلیت برای استفاده نهایی انتخاب میکنند.

بیشتر فرایندهای تولید افزودنی مانند استریولیتوگرافی (SLA) و مدل سازی تحت رسوب ذوب شده (FDM)، برای ساختن طرح هایی با برجستگی های آویزان به سازه های ساپورت تخصصی نیاز دارند.

در تکنیک پخت لیزری انتخابی به سازه های ساپورت نیازی نمی باشد زیرا در حین پرینت پودر جوش داده شده قطعات را احاطه کرده است. پرینت SLS می تواند تولید هندسه های پیچیده که قبلاً غیرممکن بوده اند مانند قطعات بهم پیوسته یا متحرک ، قطعات با اجزای داخلی یا کانال ها و سایر طرح های بسیار پیچیده را امکان پذیر سازد.

مهندسین به طور کلی قطعات را با توجه به قابلیت های فرآیند تولید نهایی طراحی می کنند که به این فرآیند طراحی برای ساخت (DFM) نیز گفته می شود. وقتی تکنیک تولید افزودنی فقط برای نمونه سازی استفاده می شود ، محدود به قطعات و طرح هایی است که در نهایت ابزارهای معمول تولید نیز می توانند آنها را بازتولید کنند.

از آنجا که پخت لیزری انتخابی به یک روش ساخت سریع برای کاربردهای زیادی تبدیل شده است دارای پتانسیل زیادی برای فراهم ساختن امکانات جدید برای طراحی و مهندسی می باشد. پرینترهای SLS سه بعدی می توانند هندسه های پیچیده ای را تولید کنند که ساخت آنها با فرآیندهای سنتی غیرممکن یا بسیار پرهزینه است. تکنولوژی چاپ سه بعدی SLS همچنین به طراحان این قدرت را میدهد تا مجموعههای پیچیده ای را که معمولاً به چندین قطعه در یک قسمت واحد احتیاج دارند، ادغام کنند. این کار به کاهش زمان مونتاژ کمک میکند.

با استفاده از پخت لیزری انتخابی می توان طرحهای سبک وزن دارای ساختارهای مشبک پیچیده که ساخت آنها با روش های سنتی امکانپذیر نیست را طراحی نمود.

پرینت سه بعدی SLS سریعترین فناوری ساخت مواد افزودنی برای نمونه های اولیه کاربردی، بادوام و قطعات نهایی است. لیزرهایی که پودر را ذوب میکنند سرعت اسکن بسیار بالاتری دارند و از دقت بیشتری نسبت به روش های رسوب لایهای که در فرآیندهای دیگر مانند FDM صنعتی استفاده میشوند، برخوردار هستند.

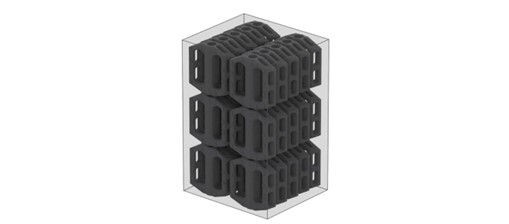

به منظور به حداکثر رساندن فضای ساخت موجود در هر دستگاه میتوان در حین پرینت چیدمان چند قطعه را کاملاً تنظیم کرد. اپراتورها از نرم افزارهای بهینه سازی برای هر ساخت و ساز که فقط حداقل فاصله بین قطعات را حفظ میکند به منظور کسب بالاترین بهره وری استفاده میکنند.

فناوری چاپ سه بعدی SLS به اپراتورها این امکان را می دهد تا محفظه ساخت را به تناسب اندازه از قطعات پر کرده و بدون استفاده از ساپورت ها آنها را پرینت کنند که با این کار در زمان پس پردازش صرفه جویی می شود.

عامل اصلی کاربردی بودن و قابلیت انعطاف پذیری پرینت سه بعدی SLS مواد مورد استفاده در این فرآیند است. نایلون و کامپوزیت های آن ترموپلاستیک های با کیفیت بالا هستند. قطعات نایلونی پخته شده با لیزر دارای چگالی نزدیک به 100 درصد با خصوصیات مکانیکی مشابه با قطعات ساخته شده با روشهای معمول مانند تزریق هستند.

نایلون SLS جایگزینی عالی برای پلاستیک های قالب گیری تزریقی رایج است. این مواد لولا ها ، اتصالات گیره ای و دیگر اتصالات مکانیکی برتری در مقایسه با سایر فناوری های تولید مواد افزودنی ارائه می دهد. این امر برای مواردی که به قطعات پلاستیکی نیاز دارند و قطعات تولید شده با سایر روش های AM که در طول زمان تخریب شده و شکننده هستند ، ایده آل است.

محاسبه هزینه برای هر قطعه معمولاً مستلزم انجام حسابرسی برای مالک تجهیزات ، مواد و هزینه های کارگری است:

- مالک تجهیزات: هرچه قطعات ماشین در طول عمر خود بیشتر تولید کنند ، هزینه های قابل انتساب به هر قطعه جداگانه کاهش می یابد. در نتیجه ، بهره وری بالاتر منجر به کاهش هزینه های مالک تجهیزات به ازای هر قطعه می شود. با توجه به بالا بودن سرعت اسکن لیزر، چگونگی قرارگیری قطعات برای به حداکثر رساندن ظرفیت ساخت و پس پردازش ساده، پرینت سه بعدی SLS بالاترین بهره وری و توان عملیاتی را در بین تمام تکنیک های تولید مواد افزودنی پلاستیکی دارا می باشد.

- ماده: در حالی که در اکثر فنآوری های پرینت سه بعدی از مواد مخصوص استفاده می شود ، نایلون یک ترموپلاستیک رایج است که در مقادیر زیاد برای اهداف صنعتی تولید می شود و آن را به یکی از کم هزینه ترین مواد اولیه برای تولید ماد افزودنی تبدیل کرده است. از آنجا که پرینت SLS سه بعدی نیازی به سازه های ساپورت ندارد و امکان پرینت با پودر بازیافتی را فراهم می کند ، حداقل زباله را نیز تولید می کند.

- نیروی کار: پاشنه آشیل بسیاری از راه حل های پرینت سه بعدی ، نیروی کار است. اکثر فرآیندها دارای روند کار پیچیده ای هستند که به سختی به صورت اتوماتیک انجام می شوند و این موضوع می تواند به میزان قابل توجهی بر هزینه هر قطعه تأثیر بگذارد. روند کار ساده برای پس پردازش در پرینت سه بعدی SLS به معنای نیاز به نیروی کار کمتر است.

پرینتر SLS سه بعدی مستلزم یک سرمایه گذاری اولیه قابل توجه است ، اما اغلب حتی سریعتر از ماشین های کوچکتر می تواند سرمایه اولیه را جبران کند. پرینتر SLS سه بعدی رومیزی به میزان قابل توجهی این مشکل را برطرف کرده و همچنین هزینه به ازای هر قطعه در اکثر کاربردها را کاهش می دهد.

تولید قطعات با استفاده از منابع خارجی زمانی به دفاتر خدمات توصیه می شود که کسب و کار شما فقط گاهی به پرینت سه بعدی نیاز دارد ، در این صورت تهیه یک پرینتر SLS به هزینه های بیشتر و مدت زمان طولانی منجر می شود. یکی از بزرگترین مزایای پرینت سه بعدی سرعت آن در مقایسه با روشهای سنتی تولید است که تهیه یک قطعه از بیرون ممکن است یک یا حتی چند هفته به طول انجامد که با تهیه پرینتر این زمان کاهش یافته و در زمان صرفه جویی می شود.

پخت لیزری انتخابی مهندسین را قادر میسازد تا در اوایل چرخه طراحی قطعات اولیه را تولید کنند، سپس از ماشین و مواد مشابه برای تولید قطعات نهایی استفاده کنند. پرینت SLS سه بعدی به ابزارهای گران قیمت و زمان بر همانند تولید سنتی نیاز ندارد، بنابراین نمونههای اولیه قطعات و مجموعهها میتوانند در طی چند روز آزمایش و اصلاح شوند. این کار زمان تولید محصول را به شدت کاهش میدهد.

SLS سه بعدی برای ساخت نمونههای با دوام و کاربردی آماده برای آزمایش دقیق از عملکرد قطعات و یا به عنوان قطعات جایگزین یا محصولات آماده استفاده برای تحویل به مشتریان مناسب است.

پرینت SLS با توجه به هزینه کم برای هر قطعه و مواد با دوام، روشی اقتصادی برای تولید قطعات پیچیده، سفارشی یا مجموعهای از قطعات کوچک برای محصولات نهایی است. در بسیاری از موارد، پخت لیزری جایگزینی مقرون به صرفه برای قالب گیری تزریقی برای تولید محدود است.

کاربردهای پرینت SLS سه بعدی

پرینت SLS سه بعدی نوآوری را تسریع میکند و از کسب و کارها در طیف وسیعی از صنایع از جمله حوزههای مهندسی، تولید و مراقبتهای بهداشتی پشتیبانی میکند.

کل فرآیند تولید محصول خود را از تکرار اولین طرح مفهومی تا تولید محصولات آماده برای استفاده کنترل کنید:

- نمونه سازی سریع

- ماکتی از محصولات برای بازخورد مشتری

- نمونه سازی عملکردی

- تست دقیق عملکرد محصولات (به عنوان مثال: کانال ها ، براکت ها و بست های گوشهای)

زنجیره تأمین خود را داشته باشید و سریعاً به تغییر تقاضاها پاسخ دهید:

- تولید نهایی

- تولید دستهای کوچک

- تولید محصولات مصرفی سفارشی جدید به صورت انبوه

- تولید قطعات جایگزین، قابل اطمینان بودن زنجیره تامین

- قید و بندهای با دوام طولانی (به عنوان مثال گیرهها) و ابزار

- قطعات خودرو یا موتور سیکلت سفارشی، تجهیزات دریایی، تأمین تدارکات نظامی در صورت تقاضا

دستگاههای پزشکی آماده برای استفاده و مخصوص به بیمار را تولید کنید:

- نمونه سازی دستگاه پزشکی

- پروتز و تجهیزات ارتوپدی (به عنوان مثال تعویض اندام های حرکتی بدن مانند دست و پاها + بریس ها)

- مدل های جراحی + ابزار

- قطعات نهایی (نایلون 12 زیست سازگار است و عوارض عقیم سازی نیز ندارد)

* ویژگیهای مواد ممکن است بر اساس طراحی قطعه و شیوه های تولید متفاوت باشند. مسئولیت تولید کننده این است که مناسب بودن قطعات پرینت شده برای استفاده مورد نظر را تأیید کند.