450*450*470 میلی متر

تلرانس ساخت مجاز حداکثر 0.5 میلی متر

متریال بسیار متنوع

سرعت ساخت بالا

جزئیات معمولی

کیفیت سطح متوسط

PLA

ABS

PETG

PC

PA11

PA12

CF

TPU

TPE

WOOD

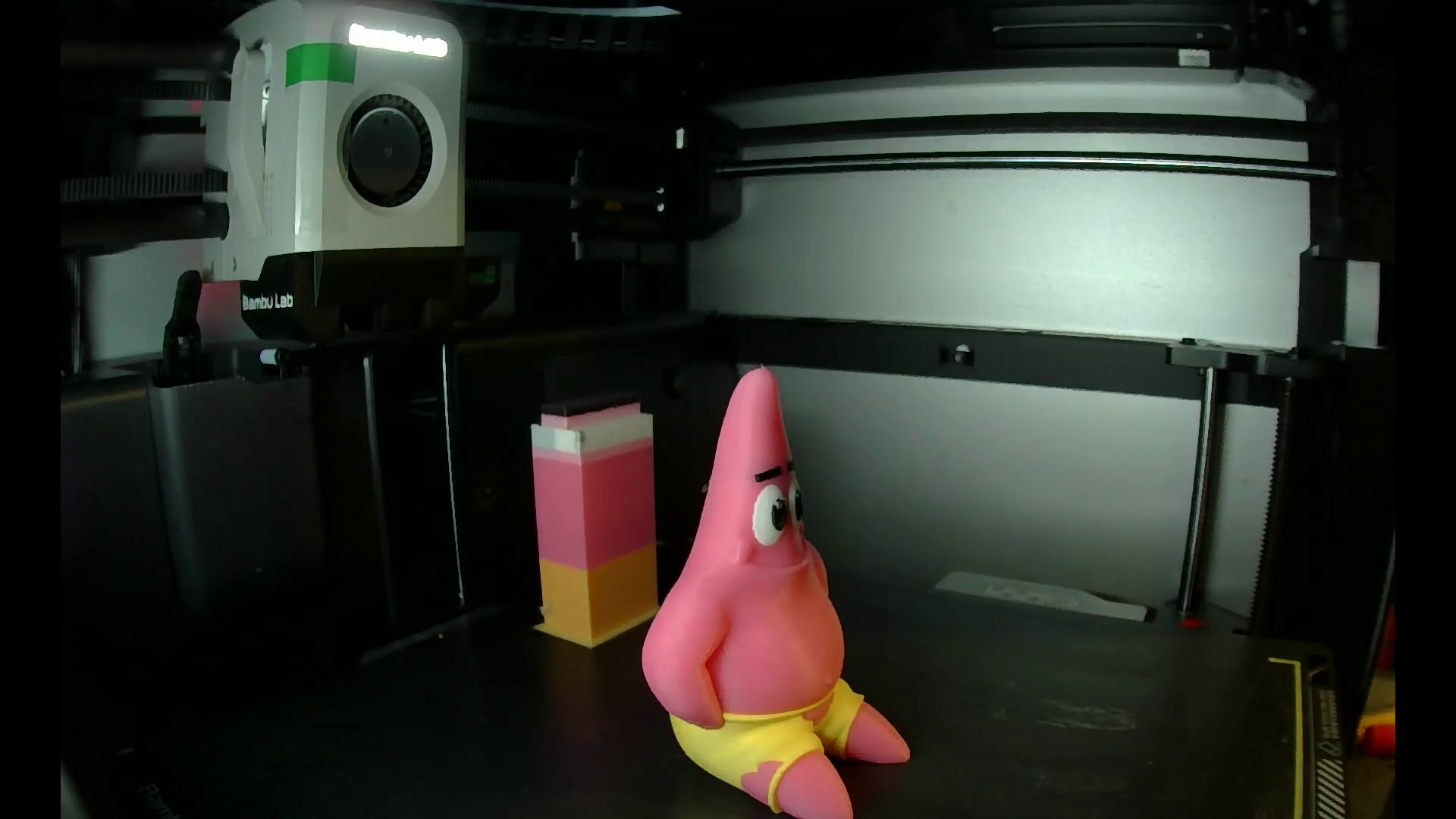

ساخت مدل های اولیه

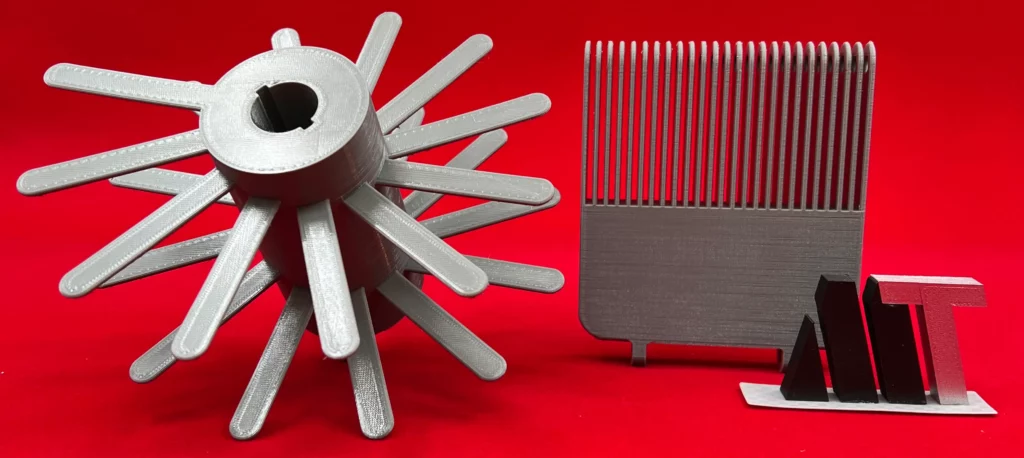

ساخت قطعات با متریال های خاص

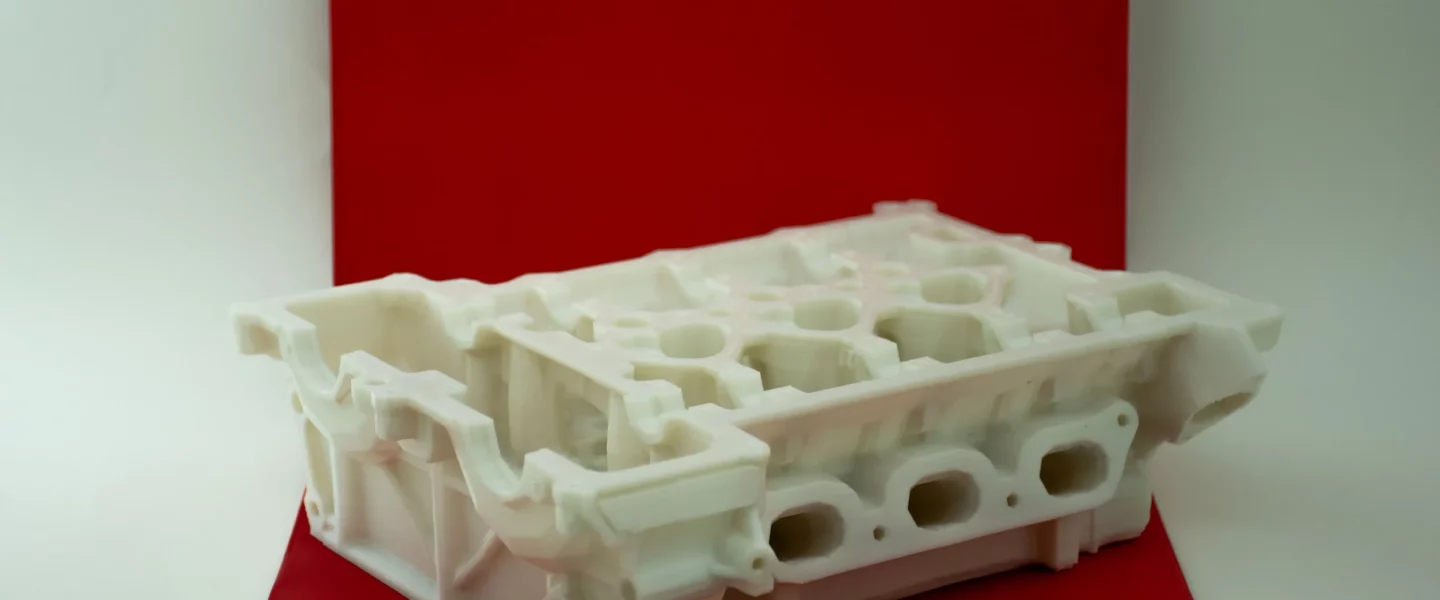

ساخت قطعات جهت قالب گیری

مناسب ترین قیمت بین تمام تکنولوژی های ساخت

منظور از پرینت سه بعدی FDM، ساخت مدل با ذوب و لایهنشانی مواد است، و گاهی اوقات نیز با نام FFF (ساخت از طریق ذوب فیلامنت) از آن یاد میشود. تکنولوژی پرینت سه بعدی FDM یک فرآیند ساخت افزایشی در قلمروی ذوب مواد است، زیرا برای ساخت قطعات در این روش، مواد ذوب شده به صورت انتخابی در مسیری که برای دستگاه تعیین شده لایهنشانی میشوند. برای ساخت اشیا در FDM از فیلامنت پلیمرهای ترموپلاستیک استفاده میشود.

بیشتر تجهیزات پایهای که در دنیا برای پرینترهای سه بعدی روی کار گذاشته میشوند، مربوط به تکنولوژی پرینت سه بعدی FDM هستند. این روش بیشترین استفاده را در صنایع مختلف دارد و زمانی که نام پرینت سه بعدی میآید، FDM اولین فرآیندی است که به ذهن همه میرسد.

روش کار پرینت سه بعدی FDM چگونه است؟

پرینتر سه بعدی FDM، فیلامنت را ذوب و سپس روی یک بستر ساخت لایهنشانی میکند، و بدین ترتیب قطعه را میسازد. در این روش، فایل طراحی دیجیتال روی دستگاه بارگذاری میشود و خود دستگاه دادههای فایل را به صورت ابعاد فیزیکی تفسیر میکند. موادی که در فناوری پرینت سه بعدی FDM به کار میروند شامل پلیمرهایی چون ، PLA، PETG و ABS هستند که به صورت رشته و از طریق یک نازل گرم در دستگاه پرینت مصرف میشوند.

روش راه اندازی پرینتر سه بعدی FDM

برای راهاندازی یک دستگاه FDM، نخست باید یک قرقره از فیلامنت ترموپلاستیک را درون آن قرار دهید. سپس، زمانی که نازل به دمای مشخص برسد، پرینتر فیلامنت را از طریق نازل و هد اکستروژن آن عبور میدهد. هد اکستروژن به یک سیستم سه محوره متصل است تا بتواند در امتداد محورهای X، Y و Z حرکت کند. مواد به صورت رشتههای نازکی ذوب میشوند و سپس در مسیری که طراحی تعیین میکند، لایه به لایه روی هم قرار میگیرند. بعد از پایان لایهنشانی، مواد سرد شده و جامد میشوند. در برخی موارد میتوانید یک فن به هد اکستروژن وصل کنید تا روند سرد شدن را سرعت ببخشد. پر کردن یک منطقه مانند رنگآمیزی با ماژیک است به طوری که باید مسیرهای متعددی را در نظر گرفت. هرگاه پرینتر کار یک لایه را تمام کند، بستر ساخت اندکی به سمت پایین حرکت میکند و کار لایه بعدی شروع میشود. برخی از دستگاههای پرینت سه بعدی FDM نیز طوری طراحی شدهاند که هد اکستروژن به سمت بالا حرکت میکند. این عمل آنقدر تکرار میشود تا قطعه کامل شود.

چه پارامترهایی در پرینترهای سه بعدی FDM موثر هستند؟

در بیشتر پرینتر های سه بعدی FDM امکان تنظیم پارامترهای مختلفی در فرآیند وجود دارد. این پارامترها عبارت هستند از دمای نازل و بستر ساخت، سرعت ساخت، ارتفاع لایه و سرعت فن خنککننده. به عنوان طراح، نیازی نیست نگران تنظیم این موارد باشید زیرا به احتمال زیاد اپراتور به این کار رسیدگی خواهد کرد.

علاوه بر مواردی که بالا به آنها اشاره شد، توجه به اندازه ساخت و ارتفاع لایه نیز اهمیت زیادی دارد. ابعادی که بیشتر پرینترهای سه بعدی رومیزی میتوانند بسازند، ۲۰۰x200x200 میلیمتر است. در حالی که ابعاد ساخت دستگاههای صنعتی به ۱,۰۰۰×۱,۰۰۰×۱,۰۰۰ میلیمتر میرسد. حال اگر ترجیح میدهید قطعه خود را با یک پرینتر سه بعدی رومیزی بسازید، میتوانید یک مدل بزرگتر را به بخشهای کوچکتر تجزیه کنید و در آخر با سرهم بندی آنها، قطعه اصلی را بسازید.

بیشتر اوقات لایهها در تکنولوژی پرینت سه بعدی FDM بین ۵۰ تا ۴۰۰ میکرون ارتفاع دارند. هرچقدر ارتفاع لایههای پرینت کوتاهتر باشد، قطعه هموارتر به نظر میرسد و نواحی منحنی نیز با دقت بیشتری پرینت میشوند. اما از طرف دیگر، ارتفاع بیشتر لایهها سبب میشود قطعات با سرعت بالاتری ساخته شوند و به دنبال این امر، با قیمت پایینتری عرضه شوند.

آیا پرینترهای های سه بعدی رومیزی با انواع صنعتی تفاوت دارند؟

به طور کلی پرینترهای سه بعدی FDM به دو دسته صنعتی (حرفهای) و نمونهسازی (رومیزی) تقسیم میشوند. پرینترهای دو گروه، مزایا و همچنین کاربردهای مختص خود را دارند اما تفاوت اصلی آنها در مقیاس تولیدشان است. قیمت پرینترهای سه بعدی صنعتی FDM مانند پرینتر Stratasys، از همتایان رومیزی خود بیشتر است. از این رو، استفاده از آنها برای محصولات سفارشی ممکن است هزینهها را افزایش دهد. برای کاربردهای خانگی و یا سفارشگیری از مشتریان، بیشتر از انواع رومیزی استفاده میشود. در مقابل، دستگاههای صنعتی FDM قویتر هستند و بازده بیشتری دارند، بنابراین اغلب از آنها برای ابزارسازی، ساخت نمونههای حرفهای و تولید قطعات کاربردی استفاده میشود. همچنین، پرینترهای سه بعدی صنعتی FDM قادر هستند سفارشات بزرگ را سریعتر از پرینترهای رومیزی کامل کنند. آنها به گونهای طراحی شدهاند که توانایی تکرار تولید داشته باشند و از این نظر مطمئن باشند، به علاوه بتوانند یک قطعه را با کمترین میزان دخالت انسان بارها و بارها تولید کنند. پرینترهای سه بعدی رومیزی FDM نمیتوانند تا این اندازه مقاوم باشند، به طوری که برای استفاده از آنها باید خدمات تعمیر و نگهداری دورهای کاربر و همینطور کالیبراسیون منظم را رعایت کنید.

در جدول زیر، تفاوتهای اصلی میان پرینترهای رومیزی معمولی و انواع صنعتی به تفکیک آمده است.

| خواص | FDM صنعتی | FDM رومیزی |

|---|---|---|

| دقت استاندارد | ±15% اگر محدودیت کمتر باشد: ±0.2 میلی متر | ±1% اگر محدودیت کمتر باشد: ±1.0 میلی متر |

| ضخامت رایج لایه | 0.18 تا 0.5 میلی متر | 0.10 تا 0.25 میلی متر |

| کمینه ضخامت دیواره | 1 میلی متر | 0.8 تا 1 میلی متر |

| بیشینه محفظه ساخت | بزرگ (برای مثال: 900×600×900 میلی متر) | متوسط (برای مثال: 200×200×200 میلی متر) |

| مواد متداول | ABS، PC، ULTEM | PLA، ABS، PETG |

| مواد تقویتی | محلول در آب / قابل جدا شدن | معمولا از جنس خود قطعه |

| ظرفیت تولید (به ازای هر دستگاه) | کم / متوسط | کم |

| هزینه دستگاه | + 50000 دلار | 500 – 5000 دلار |

پرینت سه بعدی FDM چه ویژگیهایی دارد؟

اگرچه پرینترهای سه بعدی FDM از نظر سیستم اکستروژن و کیفیت قطعه باهم تفاوت دارند، اما در همه آنها ویژگیهای مشترکی وجود دارد که در هریک از فرآیندهای FDM دیده میشود.

تابیدگی یکی از عیوبی است که در روش FDM زیاد اتفاق میافتد. در حقیقت زمانی که ماده شروع به سرد شدن میکند، ابعاد آن کوچک میشوند؛ در این حین، هریک از بخشهای مختلف قطعه پرینتی با نرخ متفاوتی سرد میشوند که به دنبال این امر، ابعاد بخشهای مختلف نیز با سرعت متفاوتی تغییر پیدا میکنند. سرد شدن به صورت ناهمسان باعث تجمع تنشهای داخلی شده و لایه زیرین را به طرف بالا میکشد، در نتیجه، تابیدگی اتفاق میافتد.

با روشهای مختلفی میتوان از وقوع تابیدگی جلوگیری کرد. یک راه این است که دمای سیستم پرینت سه بعدی FDM، به ویژه دمای بستر ساخت و محفظه را به دقت تحت نظر بگیرید. همچنین، با افزایش چسبندگی میان قطعه و بستر ساخت نیز میتوانید از شدت تابیدگی بکاهید.

با رعایت یک سری نکات در هنگام طراحی میتوانید احتمال تاب برداشتن قطعه خود را کاهش دهید. در زیر، به چند نمونه از آنها اشاره میکنیم:

- نواحی پهن و هموار مانند وجوه یک جعبه مستطیلی، بیشتر مستعد تابیدگی میشوند. تا آن جا که ممکن است از این مسئله اجتناب کنید.

- دندانههای چنگال را تصور کنید، این چنین بخشهای نازک و بیرونآمده نیز مستعد تاب خوردگی هستند. افزودن مقداری ماده به لبه بخشهای نازک، سطح تماس آنها را با بستر ساخت افزایش داده و به جلوگیری از وقوع تابیدگی کمک میکند.

- گوشههای تیز نیز بیشتر از نواحی گرد تاب برمیدارند، بنابراین پیشنهاد میکنیم به هنگام طراحی، گوشهها را گرد کنید.

- استعداد تابیدگی مواد مختلف نیز باهم تفاوت دارد. برای نمونه، ABS بیشتر از PLA یا PETG دچار تابیدگی میشود.

لایهها به محض لایهنشانی شدن دچار انقباض میشوند و لایه زیری را به سمت بالا میکشند که بدین ترتیب تابیدگی اتفاق میافتد.

چسبندگی میان لایهها در فناوری پرینت سه بعدی FDM باید مطمئن باشد. دستگاه FDM با اکسترود ترموپلاستیک ذوب شده از طریق نازل، در واقع مواد را به لایههای قبلی میفشارد. به خاطر دمای بالا و فشار، لایهی در حال پرینت دوباره ذوب میشود و میتواند با لایه قبلی پیوند برقرار کند. مواد ذوب شده به لایه قبلی فشار وارد میکنند که در نتیجه آن، لایهها شکل بیضیگون به خود میگیرند. به همین خاطر، فارغ از ارتفاع لایه، سطح قطعات پرینت سه بعدی FDM همیشه موج دارد. بخشهای کوچک نیز، مانند سوراخها و رشتههای کوچک، ممکن است به عملیات پسا پردازش نیاز داشته باشند.

نمایی از اکستروژن مواد در FDM

پرینترهای سه بعدی FDM عملا نمیتوانند خود قطعه اصلی را به طور مستقیم لایهنشانی کنند. قطعاتی که از هندسههای خاصی برخوردارند باید به همراه سازههای تقویتی پرینت شوند که معمولا هم از جنس خود قطعه هستند. جداسازی سازه تقویتی در اغلب اوقات دشوار خواهد بود، بنابراین بهتر است طراحی به گونهای انجام شود که به کمترین سازه تقویتی نیاز باشد. همچنین، برخی از مواد تقویتی نیز در مایعات حل میشوند که معمولا هنگام کار با پرینترهای سه بعدی FDM رده بالا از آنها استفاده میشود. اما به خاطر داشته باشید که استفاده از مواد تقویتی حلشدنی به مجموع هزینههای پرینت میافزاید.

گاهی اوقات برای کاهش زمان پرینت و صرفهجویی در مواد، تکنولوژی پرینترهای سه بعدی FDM همه جسم جامد را تولید نمیکنند. بلکه فقط پوسته بیرونی را پرینت کرده و سپس داخل آن را با مواد پرکننده پر میکنند. تراکم ساختار درونی چنین قطعهای معمولا کم است. پرکننده و ضخامت پوسته، تاثیر چشمگیری بر استحکام قطعات پرینت سه بعدی FDM دارند. بیشتر پرینترهای سه بعدی رومیزی FDM به طور پیشفرض روی تراکم داخلی ۲۰% و پوستهای به ضخامت ۱ میلیمتری تنظیم شدهاند که میان استحکام و سرعت پرینت رابطه مناسبی برقرار میکند.

هندسه داخلی قطعات FDM با تراکم داخلی متفاوت.

جدول زیر، ویژگیهای پرینت سه بعدی FDM را به طور خلاصه بیان میکند.

| موادترموپلاستیکها (PLA، ABS، PETG، PC، PEI و غیره) |

|---|

| دقت ابعاد±۰.۵% (اگر محدودیت کمتر باشد: ±۰.۵ میلی متر) – رومیزی ±۰.۱۵% (اگر محدودیت کمتر باشد: ±۰.۲ میلی متر) – صنعتی |

| اندازه ساخت معمول۲۰۰×۲۰۰×۲۰۰ میلی متر – رومیزی ۹۰۰×۶۰۰×۹۰۰ میلی متر – صنعتی |

| ضخامت متداول لایه۵۰ تا ۴۰۰ میکرون |

| تقویتهمیشه لازم نیست انواع حل شدنی نیز موجود است |

چه موادی به طور متداول در پرینت سه بعدی FDM استفاده میشوند؟

یکی از مزایای مهم تکنولوژی پرینت سه بعدی FDM که در هر دو نوع رومیزی و صنعتی نیز وجود دارد، طیف گسترده مواد قابل استفاده در آن است. این مواد شامل ترموپلاستیکهای رایج مانند PLA و ABS، مواد مهندسی مانند PA، TPU، PETG و همچنین ترموپلاستیکهای حرفهای مانند PEEK و PEI میشوند. فیلامنت PLA بیش از همه در پرینترهای سه بعدی رومیزی FDM استفاده میشود.

میشود گفت که پرینت PLA به نسبت آسان است و قطعاتی با جزئیات دقیق تولید میکند. هنگامی که به استحکام، شکلپذیری و پایداری حرارتی بالاتری نیاز داشته باشیم، معمولا به سراغ ABS میرویم. هرچند، تابیدگی در ABS بیشتر اتفاق میافتد و اگر دستگاه شما محفظه گرم نداشته باشد، احتمال آن بیشتر هم خواهد شد.

گزینه دیگری که در تکنولوژی پرینت سه بعدی FDM رومیزی به کار میرود، PETG است. پلیمر PETG از نظر ترکیب و آسانی پرینت، به ABS شبیه است. هر سه این مواد بیشتر مناسب کاربردهای خدمات پرینت سه بعدی هستند که مواردی چون نمونهسازی، شکلدهی، تطبیق و عملکرد تا تولید انبوه مدلها و قطعات حرفهای را در برمیگیرد.

از سوی دیگر، برای دستگاههای صنعتی FDM به طور عمده از ترموپلاستیکهای مهندسی مانند ABS، پلیکربنات (PC) و Ultem استفاده میشود. این مواد معمولا به همراه افزودنی به کار میروند که این امر خواص آنها را تغییر داده و به طور خاص برای استفادههای صنعتی مناسب میسازد، جایی که به استحکام ضربهای، پایداری حرارتی، مقاومت به خوردگی و زیستتجزیهپذیری بالا نیاز است.

هنگام پرینت مواد مختلف، علاوه بر اختلاف هزینه، خواص و دقت قطعه نیز تفاوت پیدا میکند. مقایسهای از موادی که به صورت متداول در تکنولوژی پرینت سه بعدی FDM به کار میروند در جدول زیر آمده است.

| مواد | مشخصات |

|---|---|

| ABS | + استحکام مناسب + مقاومت گرمایی مناسب – مستعد تابیدگی |

| PLA | + کیفیت ظاهری عالی + پرینت آسان – مقاومت ضربهای پایین |

| نایلون (PA) | + استحکام بالا + مقاومت عالی در برابر مواد شیمیایی و سایش – مقاومت پایین در برابر رطوبت |

| PETG | + برای مواد غذایی خطری ندارد + استحکام مناسب + پرینت آسان |

| TPU | + انعطافپذیری بالا – پرینت دقیق آن دشوار است |

عملیات پسا پردازش در پرینت سه بعدی FDM

سنبادهزنی و پرداختکاری، آسترکاری و رنگآمیزی، جوش سرد، هموارسازی با بخار، پوششدهی با اپوکسی و آبکاری فلزی چند فرآیند پسا پردازش هستند که اگر روی قطعات پرینت سه بعدی FDM صورت بگیرند، کیفیت آنها را تا استاندارد بالایی ارتقا میدهند.

روش پرینت سه بعدی FDM برای انجام چه کارهایی مناسب است؟

- تولید نمونههای اولیه و قطعات حرفهای با تکنولوژی FDM، سریع و مقرون به صرفه انجام میشود.

- طیف گستردهای از مواد در FDM به کار میروند.

- یک پرینتر سه بعدی رومیزی FDM معمولا در ابعاد ۲۰۰x200x200 میلیمتر تولید میکند، و به طور بدیهی، اندازه تولید دستگاههای صنعتی از این مقدار بیشتر است.

- برای جلوگیری از تابیدگی، از پرینت نواحی پهن و هموار اجتناب کرده و گوشههای تیز را گرد کنید.

- FDM به دلیل ماهیت خود، قطعات ناهمسانگرد تولید میکند؛ بنابراین برای تولید اجزای مهم مکانیکی مناسب نیست.

- در یک دستگاه FDM، حداقل اندازه ویژگیهای قطعه را قطر نازل و ضخامت لایه تعیین میکنند.

- به دلیل اکستروژن ماده، امکان تولید ویژگیهای عمودی (در راستای محور Z) با هندسهای کوچکتر از یک لایه وجود ندارد. ارتفاع لایه نیز به طور معمول بین ۰.۱ تا ۰.۲ میلیمتر است.

- به طور معمول، در تکنولوژی پرینت سه بعدی FDM اگر ویژگیهای تخت و مسطحی که درون صفحه XY قرار میگیرند از قطر نازل (۰.۴ تا ۰.۵ میلیمتر) کوچکتر باشند، امکان تولید آنها وجود نخواهد داشت.

- اندازه دیوارهها باید ۲ تا ۳ برابر بزرگتر از قطر نازل باشد؛ یعنی ۰.۸ تا ۱.۲ میلیمتر.

- اگر به دنبال سطحی هموار و جزئیات دقیق هستید، شاید بهتر باشد از فرآیندهای پسا پردازش اضافی مانند سندبلاست و ماشینکاری استفاده کنید. البته در چنین مواقعی استفاده از فناوری ساخت افزایشی SLA مناسبتر خواهد بود.

همچنین با مراجعه به این صفحه می توانید از تفاوت بین تکنولوژی پرینت سه بعدی FDM و تکنولوژی SLA در پرینت سه بعدی آگاه شوید .همینطور برای آشنایی بیشتر با فرآیندFDM می توانید با راهنمای این لینک مراجعه فرمایید .

سوالات متداول

روش پرینت سه بعدی FDM از هر فناوری ساخت افزایشی دیگری مقرون به صرفهتر است و با طیف گسترده و متنوعی از ترموپلاستیکها کار میکند. علاوه بر اینها، تولید با پرینت سه بعدی FDM یعنی زمان فرآوری کوتاهتر.

با وجود آنکه پرینت سه بعدی FDM بسیار مقرون به صرفه است، اما رزولوشن آن از فناوریهای پرینت سه بعدی دیگر پایینتر است. از این رو، برای قطعات با جزئیات کوچک خیلی مناسب نخواهد بود.

در قطعاتی که به روش پرینت سه بعدی FDM تولید میشوند، خطوط لایهها تا حدی قابل رویت است، بنابراین استفاده از عملیات پسا پردازش میتواند پرداخت قطعه را هموار سازد.

به طور کلی، دقت قطعه به کالیبراسیون پرینتر و پیچیدگی خود مدل بستگی دارد. پرینترهای سه بعدی صنعتی FDM قطعاتی با دقت بالاتر تولید میکنند، اما توسعه پرینترهای سه بعدی خانگی نیز ادامه داشته تا از نظر دقت نیز توان برابری پیدا کنند.

برای تولید قطعات سفارشی با ترموپلاستیک و ساخت نمونههای اولیه، در حال حاضر پرینت سه بعدی FDM مقرون به صرفهترین روش بازار است. قطعا پرینترهای سه بعدی FDM رومیزی یک گزینه اقتصادی به حساب میآیند، اما از نظر کیفیت به نمونههای صنعتی نمیرسند.

روش پرینت سه بعدی FDM با طیف گستردهای از مواد کار میکند که از میان آنها میتوان به PLA، ABS، TPU، PETG و PEI اشاره کرد.

تولید قطعات سفارشی با روش پرینت سه بعدی FDM تقریبا با سرعت بالا انجام میشود به گونهای که زمان فرآوری آن کوتاه به حساب میآید (معمولا در حد چند روز).

فناوری پرینت سه بعدی FDM بیشتر مناسب نمونهسازی، ساخت مدل و تولید در حجم کم است. از پرینت سه بعدی FDM مقیاس صنعتی نیز میتوان برای ساخت نمونههای حرفهای و تولید قطعات مصرفی استفاده کرد.

پرینترهای سه بعدی FDM میتوانند با استفاده از مواد بادوام، قطعات با کیفیتی تولید کنند که قادر به حفظ خواص مکانیکی خود باشند. هر دو نوع از دستگاههای پرینت سه بعدی FDM دقت ابعادی بالایی را ارائه میدهند و در سطح صنعتی نیز پرینت سه بعدی FDM مقرون به صرفهترین فرآیند ساخت افزایشی واقع میشود.