پرینت سه بعدی بایندر جت (پرینت سه بعدی binder jet) به طور گسترده، سریعترین روش ساخت افزایشی قلمداد میشود که برای تولید انبوه قطعات حرفهای دقیق و فوقالعاده متراکم به کار میرود. در پرینت سه بعدی بایندر جت ماسهای، پودر به محصولاتی چون قالبها و ماهیچهها، ابزارها و قطعات تبدیل میشود.

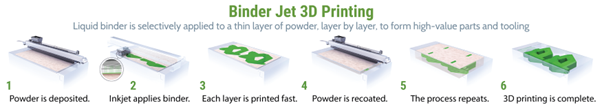

پرینت سه بعدی بایندر جت یا binder jet یکی از تکنولوژیهای پرینت سه بعدی است که در آن، هدِ پرینتر سه بعدی صنعتی، عامل چسبندگی مایع را به صورت انتخابی روی لایهی نازکی از ذرات پودر، رسوب میدهد (پودرها شامل ماسه ریختهگری، سرامیک، فلز یا کامپوزیتها هستند). این روش برای ساخت قطعات ارزشمند و ابزارهای منحصر به فرد به کار میرود. این فرآیند مشابه چاپ روی کاغذ، طبق نقشهای که فایل دیجیتال طراحی در اختیار آن میگذارد، لایه به لایه تکرار میشود تا سرانجام محصول مورد نظر کامل شود.

این فرآیند برای نخستین بار اوایل دهه 90 میلادی، در موسسه فناوری ماساچوست توسعه داده شد، سپس در سال 1996 شرکت ExOne مجوز انحصاری این روش پرینت سه بعدی، یعنی جوهرفشانی در بستر پودر را کسب کرد. دو سال بعد، ExOne اولین پرینتر سه بعدی binder jet بایندر جت مختص کاربردهای فلزی را با نام RTS-300 برای فروش به بازار عرضه کرد. پس از آن، در سال 2002، ExOne از اولین پرینتر سه بعدی بایندر جت ماسهای خود با نام S15 رونمایی و سپس روانه بازار کرد که کاربرد آن، چاپ قالبهای ماسهای و ماهیچههای قطعات صنعتی فلزی ریختهگری است.

سیستمهای ExOne با اقتباس از شرکت Desktop Metal در سال 2021، امروزه بر تولید سازههای پشتیبانی ریختهگری با تولید قالبهای ماسهای و دستگاههای ماهیچهای، و همینطور توسعه پرینت سه بعدی قطعات تزریقی تمرکز دارد که از ماسه و سرامیک گرفته تا بتن احیا شده و خاک اره بازیافتی، مواد قابل استفاده در این فرآیند هستند.

نحوه ساخت قطعه با پرینت سه بعدی binder jet

بسیاری از قطعاتی که با هدف کاربردهای ریختهگری، با استفاده از چسب فوران پرینت سه بعدی میشوند به پسا پردازش اضافی کمی نیاز دارند، و گاهی نیز به این عملیات احتیاجی ندارند. در صورتی که در سیستمهای پرینت سه بعدی بایندر جت دیگر، پس از پایان فرآیند چاپ، انجام عملیات چاپ ضروری است. هنگام ساخت ابزارهای صنعتی و قطعات مصرفی، برای آنکه یک زمینه فلزی مطلوب یا یک ماده کامپوزیتی بادوام حاصل شود، ماده دیگری به قطعه تزریق میشود. مواد دیگر اما، مانند فلزات، پس از پایان پرینت سه بعدی ، تحت عملیات پخت و تفجوشی قرار میگیرند تا تراکم آنها افزایش پیدا کند.

پرینت سه بعدی binder jet چه تفاوتی با بقیه تکنولوژی های پرینت سه بعدی دارد ؟

امروزه، روشهای پرینت سه بعدی مختلف فراوانی وجود دارند و هنگامی که روشی پیشنهاد میشود، اغلب درباره مزایا و معایب آن شک و شبهه بسیاری به وجود میآید. میان شیوههای پرینت سه بعدی ، روش بایندر جت و به ویژه حجم خروجی آن شهرت خاصی دارد.

به علاوه که پرینت سه بعدی binder jet از میان همه فناوریهای ساخت افزایشی، از نظر رویکرد پایه و سرعت بیشترین شباهت را به چاپ کاغذی سنتی دارد. عملکرد بایندر (چسب) زمانی که بین لایههای پودر حرکت میکند مشابه کار جوهر است و تشکیل محصول نهایی در این روش، درست مانند چاپ روی کاغذ است.

در مقابل، بسیاری از روشهای پرینت سه بعدی فلزی SLM و پرینت سه بعدی پودری SLS ، قطعهها را به صورت تک نقطهای با لیزر میسازد و روش پرینت سه بعدی FDM مواد را اکسترود و ذوب میکند، یا در تکنولوژی پرینت سه بعدی SLA رزین با نور UV محکم شده و تشکیل جسم میدهد. در چنین فرآیندهایی مقدار مواد و مدت زمان لازم برای تشکیل لایه به لایهی هر قطعه به صورت تک نقطعهای، به مراتب بیشتر است. پرینت سه بعدی طراحی فایل CAD را مستقیما پیاده میکند که سبب میشود مدت زمان طولانی فرآوری قطعههای ریختهگری که ماهها به طول میانجامد، از بین برود و هزینههای گزاف مربوط به مدلهای سنتی و جعبههای ماهیچه که از جنس چوب و فلزاند نیز حذف شود. طراحان نیز به واسطه طراحی بی حد و مرزی که ساخت افزایشی برای آنان فراهم میکند میتوانند در تولید قطعاتی که با فرآیند مطمئن ریختهگری ساخته میشوند، نوآوری به خرج دهند؛ بدین ترتیب آنها قادر هستند هندسههای پیچیده و تحکیم یافتهای خلق کنند که وزن سبکی دارند و عملکرد قطعه را به حد بهینه میرساند، به گونهای که ساخت چنین چیزی با فرآیندهای سنتی امکان پذیر نخواهد بود. روش بایندر جت به دلیل سرعت بالا و انعطاف پذیری در نوع مواد قابل استفاده، از بین همه فناوریهای پرینت سه بعدی تنها روشی است که میتواند تولید حجم بالا را از روشهای سنتی و مزایای مربوط به بحث طراحی، هزینه و پایداری را از پرینت سه بعدی در کنار هم قرار دهد و به حجم انبوه برساند.