منظور از ساپورت در پرینت سه بعدی چیست؟

ساپورت نوعی سازه هندسی است که قطعه را در طول پرینت پشتیبانی میکند تا ابعاد و زوایای آن به درستی کامل شوند.

برای ساختن یک قطعه به روش پرینت سه بعدی، لایههای نازکی از مواد روی هم رسوب داده میشوند. بنابراین به غیر از اولین لایه که با تمهیدات خاصی پرینت میشود، بقیه لایهها روی یک لایه قبل از خود قرار میگیرند. گاهی اوقات این لایهها نیاز به یک سازه تکیهگاهی دارند تا در زمانی که قطعه هنوز کامل نشده و ماده استحکام کافی را پیدا نکرده است، اجازه ندهد بار ناشی از لایههای بعدی مشکلی در پرینت به وجود بیاورد.

از همان ابتدای کار، یعنی زمانی که فناوری پرینت سه بعدی را انتخاب میکنید، باید به ساپورتها و تاثیر آنها در کیفیت و قیمت کار خود دقت کنید. استفاده از سازههای تکیهگاهی بر پرداخت نهایی قطعه تاثیر میگذارد؛ زیرا هنگام جدا کردن آنها سطح قطعه را زبر و دچار چین و چروک میکنند.

در این مطلب به انواع ساپورتهای مورد استفاده در پرینت سه بعدی میپردازیم؛ به این خاطر که شیوه ساپورتگذاری و تاثیرات آن بر ادامه روند تولید میتواند در هر فناوری متفاوت باشد.

ساپورتها در پرینت سه بعدی چگونه عمل میکنند؟

در فناوری پرینت سه بعدی FDM، فیلامنت توسط یک نازل ذوب شده و لایه نازکی از آن روی سطحی به نام بستر ساخت لایهنشانی میشود. این لایههای نازک در جهتهای هندسی از پیش تعیین شده رسوب داده میشوند. آنها بعد از سرد شدن، به حالت جامد درمیآیند و هریک، پایه و اساس لایه بعد از خود میشود.

هریک از این لایهها در حقیقت مجموعهای از بیشمار رشته نازک است که هنگام ذوب فیلامنت به وجود میآیند. پس به طور دقیقتر، این رشتههای بسیار نازک هستند که هنگام لایهنشانی به رشتههای دیگر چسبیده و اتصال برقرار میکنند. هر رشته جدید میتواند با اندکی انحراف نسبت به لایه قبل از خود پرینت شود و حداکثر بهاندازه 45 درجه در مدل چرخش ایجاد کند تا پرینت در عرض لایههای پیشین گسترش پیدا کند.

حالا فرض کنید بخشی از قطعه دارای برآمدگیهایی باشد که زاویه بیشتر از 45 درجه دارند. در حالت عادی پرینت کردن این بخشها باعث شل شدن و شکم دادن آن قسمت میشود، به طوری که پرینت را به کلی خراب میکنند. در چنین مواقعی از سازه دیگری برای پشتیبانی از پرینت اصلی استفاده میشود که به آن ساپورت گفته میشود.

زاویه بخشهای برآمده تعیین میکند که قطعه برای پرینت شدن به ساپورت نیاز دارد یا خیر.

ساپورتگذاری در فناوری FDM چگونه است؟

برای بررسی این موضوع بهتر است با طرح یک مسئله شروع کنیم؛ فرض کنید میخواهیم حروف انگلیسی Y، H و T را به صورت سه بعدی پرینت کنیم.

پرینترهای FDM به راحتی میتوانند بازوهای بالایی حرف Y را پرینت کنند و برای این کار به هیچ ساپورتی نیاز ندارند. نکته اصلی آنجاست که این قسمتهای حرف، علیرغم آنکه به دو سوی متفاوت کشیده شدهاند، زاویه آنها نسبت به یکدیگر از 45 درجه فراتر نرفته است.

حرف H اندکی پیچیدهتر است. به این صورت که اگر ضخامت خط وسط حرف کمتر از 5 میلیمتر باشد میتواند بدون ساپورت پرینت شود و از بابت خم شدن یا شکم دادن مدل هم هیچ جای نگرانی نخواهد بود. اما اگر ضخامت بخش میانی بیشتر از 5 میلیمتر شود، هنگام پرینت آن باید از یک پشتیبان استفاده کرد. برای مثال در تصویری که اینجا آمده است عرض بخش مرکزی از 5 میلیمتر بیشتر است که در طول پرینت از ساپورت استفاده شده است.

حرف T، در قسمت فوقانی از دو سمت مخالف گسترش پیدا میکند، پس برای پرینت شدن حتما به ساپورت نیاز دارد. به عبارتی، چیزی وجود ندارد که بازوهای بالایی حرف روی آن پرینت شوند و اگر تکیهگاهی برای آنها وجود نداشته باشد به سمت پایین خم میشوند.

تصویر زیر، مثالهای بالا را به خوبی نشان داده است. قسمتهایی که به رنگ خاکستری روشن دیده میشوند، ساپورت هستند.

این تصویر نشان میدهد در پرینت FDM چه زمانی باید از ساپورت استفاده کرد.

در زیر، تصاویر حروف Y، H و T را بعد از پرینت شدن مشاهده میکنید. دومین تصویر پایین مربوط به زمانی است که حرف T بدون ساپورت پرینت شده است. قسمتهای زیادی از سطح دچار افتادگی شدید شده که ممکن است با انجام چندین مرحله عملیات تکمیلی برطرف شود.

پرینت سه بعدی حروف Y، H و T با استفاده از ساپورت در روش FDM

در روش FDM، پرینت کردن حرف T بدون ساپورت به خرابی مدل منجر میشود.

پل زدن یا bridging در پرینت سه بعدی FDM چیست؟

گاهی اوقات، برای قانون مربوط به پرینت برآمدگیها یک استثنا وجود دارد.

مادهای که داغ باشد میتواند در فاصله کوتاه بین دو نقطه کشیده شود یا به اصطلاح، کش بیاید. به این کار، پل زدن گفته میشود. با استفاده از ترفند پل زدن، ماده بدون نیاز به ساپورت و با کمترین افتادگی پرینت میشود. اما اگر طول پل بیشتر از 5 میلیمتر باشد، نباید انتظار سطحی صاف و دقیق داشت؛ در این موارد بهتر است از یک ساپورت استفاده شود.

ساپورتگذاری در روش FDM چه مشکلاتی به وجود میآورد؟

جالب است بدانید که همین ضرورت استفاده از ساپورت، روش FDM را در خیلی از موارد نامناسب میسازد. بیشتر به این خاطر که جدا کردن سازه تکیهگاهی از قطعه اصلی، اغلب اوقات سطح قطعه را خراب میکند یا لکههای ناپسندی روی آن به جا میگذارد، به طوری که برای از بین بردن جای ساپورت حتما باید از عملیات تکمیلی استفاده گردد. این مسئله در جایی که قطعه یا بخشهایی از آن بسیار کوچک و ظریف باشند بغرنجتر هم میشود. حتی اگر ساپورت را به درستی جدا کنید، احتمال شکستن چنین بخشهایی در حین انجام عملیات تکمیلی وجود دارد.

ایراد بعدی مربوط به زمانی است که ساپورت تکان بخورد. لایههای اصلی قطعه که ذوب و اکسترود میشوند بیحرکت سر جای خود باقی میمانند تا لایههای بعدی روی آنها پرینت شود، اما ساپورت ثابت نیست و تعداد لایههایی که میتوانند روی آن قرار بگیرند نیز محدود است.

افزون بر مشکلاتی که ساپورت در فرآیند پرینت به وجود میآورد، هزینهها را هم بالا میبرد. یک ماده اضافه باید پرینت و در آخر کار جدا شود؛ این کار علاوه بر آنکه زحمت بیشتری به اپراتور متحمل میکند، سبب تولید ضایعات میشود.

این قطعه پازل به روش FDM پرینت شده است. زبری سطح آن پس از برداشتن ساپورت کاملا مشخص است.

چه مقداری از کل مواد پرینت سه بعدی FDM صرف ساختن ساپورت میشود؟

اینکه چه مقدار ماده برای ساخت ساپورت نیاز است، به طراحی قطعه اصلی بستگی دارد. برای مثال اگر بخواهیم ماکت طاق دروازه شهر سنت لوئیس را پرینت کنیم (تصویر پایین)، مقدار کمی از ماده کافی است تا ساپورتهای لازم را در محل موردنیاز قرار دهیم و پرینت بادقتی داشته باشیم.

مدل طاق دروازه سنت لوئیس مثال خوبی است که چگونگی استفاده از ساپورت را هنگام پرینت سه بعدی سازههای قوسی شکل نشان میدهد.

اینبار توپی را درون یک مکعب در نظر بگیرید؛ برای پرینت کردن چنین سازهای به میزان زیادی ماده ساپورت نیاز داریم. این بدان معناست که در آخر کار نیز باید زمان قابل ملاحظهای را برای جدا کردن ساپورت اختصاص دهیم.

در چنین مثالی، جدا کردن ساپورت از قطعه فوقالعاده دشوار میشود. باقیماندههای ساپورت باید با ابزار مناسبی مانند دمباریک برداشته شوند، به طوری که کمترین آسیب به سطح قطعه وارد شود. بعد از اینکه دیگر چیزی از ساپورت باقی نماند، عملیات تکمیلی آغاز میشود که معمولا شامل مراحلی چون سنبادهزنی سطح شده و به نوبه خود میتواند بسیار چالشبرانگیز باشد.

از سوی دیگر، باید توجه داشت که پرینت کردن این سازه در روش FDM بدون ساپورت شدنی نیست، یا حداقل با کیفیت و دقت رضایتبخشی همراه نخواهد بود. این موضوع نشان میدهد علیرغم هزینه و زمان اضافهای که صرف میشود، استفاده از ساپورت در برخی موارد ضروری است.

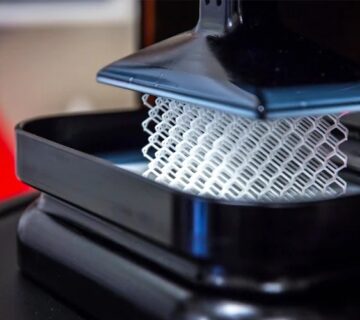

نمای نزدیکی از طرز صحیح استفاده از ساپورت برای زمانی که یک جزء درون جزء دیگری پرینت میشود.

انواع ساپورت در پرینت سه بعدی FDM

ساپورتها در روش FDM از نظر ساختاری به دو دسته تقسیم میشوند؛ نوع اول که برای پرینت کردن بیشتر قطعات FDM استفاده میشود، شبیه به یک سازه آکاردئونی تخت یا ساختاری مشبک است. نوع دوم یک ساپورت درختی است که کمترین تماس را با سطح قطعه دارد. بدیهی است که در حالت دوم، پرداخت سطح پس از انجام عملیات تکمیلی بهتر خواهد بود. ساپورت درختی اگرچه رایج نیست، نزد برخی اپراتورها محبوبتر است. در آخر هم این اپراتور پرینتر FDM است که باید تشخیص دهد کدام نوع ساپورتگذاری مناسب کار شما است و آسیب کمتری به ظاهر قطعه وارد میکند.

دو نوع ساپورتگذاری معمولی (سمت چپ) و درختی (سمت راست) در پرینت سه بعدی FDM.

آیا امکان استفاده از ساپورتهای حلشدنی در FDM وجود دارد؟

بعضی از پرینترهای سه بعدی دو نازل دارند و میتوانند دو ماده را به طور همزمان اکسترود کنند. یکی برای پرینت طرح اصلی و دیگری برای پرینت ساپورت تنظیم میشود. مادهای که برای ساپورت استفاده میشود میتواند قابلیت حل شوندگی داشته باشد. تا پیش از حل شدن نیز به راحتی از قطعه جدا نمیشود. برای حل کردن ساپورت کافی است از یک محلول شیمیایی مناسب استفاده شود. محلول شیمیایی باید به گونهای انتخاب شود که به مدل اصلی آسیب نزند.

ساپورتگذاری با این روش، نتیجه بهتری برای پرداخت سطح به وجود میآورد. اما باید توجه کرد که گرانقیمتتر از حالت عادی بوده و به زمان بیشتری هم احتیاج دارد.

همه دستگاههای FDM صنعتی قابلیت استفاده از مواد حل شدنی را دارند. برای مثال دستگاه Ultimaker 3 میتواند PVA را که به راحتی حل میشود، پرینت کند.

آیا در فناوریهای پرینت سه بعدی SLA و DLP ساپورتگذاری الزامی است؟

در دو فناوری پرینت سه بعدی استریولیتوگرافی (SLA) و پردازش دیجیتال نور (DLP) یک منبع نور وجود دارد که به رزین مایع (فوتوپلیمر) میتابد و با سفت کردن بخشهای لازم، شی سه بعدی مورد نظر را میسازد.

بر اساس نوع پرینتر سه بعدی، دو روش برای ساخت قطعه در روشهای SLA و DLP وجود دارد. دستهای از آنها مدل سه بعدی را درون یک مخزن حاوی رزین مایع کامل میکنند و رفتهرفته آن را از درون مخزن به سمت بالا، بیرون میکشند؛ در این شیوه که با اصطلاح «پایین به بالا» شناخته میشود، منبع نوری از کف نیمهشفاف مخزن به درون آن میتابد تا رزین جامد شود. در انواع دیگر که با رویکرد «بالا به پایین» کار میکنند، نور از بالا میتابد و نخستین لایهای که ایجاد میشود، بالاترین لایه مدل است و با کامل شدن لایه اول، مدل درون مخزن مایع فرو برده میشود.

در این دو روش ممکن است چسبندگی لایههای اول با بستر ساخت کافی نباشد و مدل درون مخزن رزین جابهجا شود؛ برای جلوگیری از این امر ساپورتگذاری انجام میشود.

ساختار ساپورت در SLA و DLP همچون دندههای یک جاندار میماند و البته در بخش بسیار کوچکی با مدل اصلی در تماس است تا از مصرف بیهوده مواد و زمان کاسته شود. مواردی از قبیل تعداد ساپورتهای مورد نیاز، محل قرارگیری آنها، ساختار و نقطه تماس آنها با مدل، با استفاده از نرمافزار تعیین میشوند که مبنای محاسبه، وزن، جهتگیری و شکل هندسی قطعه اصلی است.

فناوریهای SLA و DLP از جمله دقیقترین روشهای پرینت سه بعدی هستند. این دو میتوانند حتی کوچکترین جزئیات را هم با دقت تمام به وجود بیاورند. استفاده از ساپورت هم اگر با عملیات تکمیلی مناسب همراه باشد، به هیچ وجه کیفیت قطعه را زیر سوال نمیبرد/اثر چندانی بر کیفیت قطعه شما نخواهد داشت.

ساپورتگذاری در فناوری SLA.

جدا کردن ساپورت در فناوریهای SLA و DLP

نخست، از ایزوپروپیل الکل (IPA) استفاده میشود تا رزین مایعی که روی قطعه باقی مانده است، شسته شود. سپس برای برداشتن ساپورت دو راه وجود دارد: اعمال فشار و شکستن ساپورت از ناحیهای که به سطح قطعه متصل است؛ دوم، استفاده از یک انبر برای جدا کردن آن. در آخر کار نیز سطح قطعه سنباده زده میشود تا در نقاطی که با ساپورت در تماس بوده است ردی باقی نماند.

جدا کردن ساپورت از یک پرینت SLA

آیا در روش متریال جتینگ به ساپورتگذاری نیاز است؟

روش متریال جتینگ با معروفترین فناوریهای آن پلیجت و مولتیجت، شباهت زیادی به پرینت جوهرافشان دارد؛ با این تفاوت که در پرینت دو بعدی قطرههای جوهر روی کاغذ پاشیده میشوند، اما در پرینترهای سه بعدی لایههایی از یک فوتوپلیمر مایع درون ظرفی قرار گرفته و همان لحظه با استفاده از پرتوی فرابنفش پخت میشوند.

در همه مواردی که طرح دارای برآمدگی باشد، باید از ساپورت استفاده شود. این موضوع به اندازه زاویه برآمدگی ارتباطی ندارد. در اینجا نیز امکان استفاده از ساپورتهای حل شدنی وجود دارد، به علاوه ساپورتهای معمولی که در حین عملیات تکمیلی با کمک یک انبردست یا روشهایی مانند واترجت، حمام التراسونیک و سنبدبلاست جدا میشوند.

برخلاف آنچه که در پرینت FDM اتفاق میافتد، ساپورتگذاری در متریال جتینگ هیچ آسیبی بر زیبایی ظاهری قطعه، کیفیت سطح و همچنین خواص فنی آن وارد نمیکند. به طوری که بعد از انجام عملیات تکمیلی مناسب، تشخیص جای ساپورتها در عمل غیرممکن است.

امکان استفاده از ساپورتهایی که در آب حل میشوند در پرینتر سه بعدی پلیجت وجود دارد.

تناسب طرح و ساپورتگذاری در روشهای متریال جتینگ باید چگونه باشد؟

عملیات تکمیلی در متریال جتینگ اغلب شامل روشهایی چون واترجت و سندبلاست میشود که اغلب آسیب زیادی به بخشهای ظریف و حساس مدل وارد میکنند. از این رو، توصیه میشود که پیش از شروع کار به اصول کار با این روش مسلط شوید. از طرفی، اگر مدل شما دارای بخشهای پیچیده و قسمتهایی شبیه به سیم نازک است، شاید بهتر باشد به سراغ روش SLS بروید.

آیا ساپورتگذاری در پرینت سه بعدی SLS ضروری است؟

اگر بخواهیم به معرفی کوتاهی از فناوری زینتر انتخابی با لیزر یا SLS بپردازیم، باید بگوییم که در این روش، ماده اولیه به صورت پودر به کار میرود و یک لیزر مادهای را که درون مخزن دستگاه قرار گرفته ذوب یا به اصطلاح زینتر میکند و بدین ترتیب، قطعه ساخته میشود.

خوشبختانه در روش SLS نیازی به ساپورتگذاری نیست؛ به این خاطر که همیشه در اطراف قسمتی از پودر که مورد اصابت لیزر بوده و در آن بخش بدنه قطعه در حال شکل گرفتن است، مقداری پودر دست نخورده وجود دارد که همچون ساپورت عمل میکنند. به طور کلی این روش کمترین قید و محدودیتی در طراحی به وجود میآورد، اما مسئله افزایش قیمت و زمان مورد نیاز مطرح میشود. پس از پایان یافتن پرینت، مدتی طول میکشد تا محفظه سرد شود؛ بعد از آن نوبت به عملیات تکمیلی میرسد که شامل چند مرحله مختلف شده که یکی از آنها، زدودن پودرهای ذوبنشده از سطح با استفاده از یک گان هوا است.

در پرینت سه بعدی SLS، پودری که در اطراف قطعه ذوب نشده است، نقش ساپورت را بازی میکند و در آخر هم به راحتی پاک میشود.

آیا در فناوریهای بایندرجت لزوم استفاده از ساپورتگذاری وجود دارد؟

طرز کار بایندر جتینگ تا حد زیادی شبیه به فناوری SLS است. در هر دو روش قطعه با لایههای نازکی از یک پودر ساخته میشود، با این تفاوت که در بایندر جتینگ به جای لیزر از یک عامل چسبندگی برای ایجاد اتصال میان ذرات پودر استفاده میشود.

در این روش هم درست مثل SLS نیازی به استفاده از یک ساپورت جداگانه نیست و ذرات دستنخورده پودر در اطراف قطعه در حال ساخت، نقش پشتیبان را ایفا میکنند. با این حال، قطعه پرینتی باید با استفاده از ابزار مخصوصی مثل گان هوا تمیز شود و سپس تحت چند مرحله عملیات تکمیلی قرار بگیرد.

زدودن پودر ذوبنشده از یک پرینت بایندر جت

آیا در پرینت سه بعدی فلزی باید ساپورتگذاری کنیم؟

در فناوریهای پرینت فلز حتما باید از ساپورت استفاده شود تا ثبات مدل روی بستر ساخت حفظ شود. با این وجود، هنگام پرینت کردن بخشهای برآمده نیازی به ساپورتگذاری نیست، حتی اگر زاویه آنها بیشتر از 45 درجه باشد.

ساپورتگذاری در پرینت سه بعدی فلز با حساسیت بیشتری همراه است؛ زیرا ممکن است ساپورت در مراحل پسین فرآیند به طور کامل جدا نشده و مشکل بیافریند. از سوی دیگر، کیفیت پرینت در حالتی که از ساپورت استفاده شود با زمانی که پرینت بدون ساپورت انجام شود تفاوت چندانی ندارد. به علاوه که با انتخاب روش مناسب پرداختکاری، میتوان همه عیب و ایرادات سطحی قطعه را برطرف کرد.

ساپورتهای پرینتشده که هنوز از بستر ساخت جدا نشدهاند.

چند نکته مهم هنگام ساپورتگذاری جهت بهینهسازی فرآیند پرینت سه بعدی

فارغ از اینکه قصد استفاده از ساپورتها را دارید یا خیر، خوب است با نکات مربوط به این جنبه از فرآیندهای پرینت سه بعدی آشنا شوید.

- ساپورتها اغلب بر ظاهر قطعه تاثیر میگذارند و انجام عملیات تکمیلی را برای بهبود پرداخت سطح قطعات ضروری میسازند. تنها فرآیندهای متریال جتینگ مستثنی از این موضوع هستند.

- هرچقدر تعداد ساپورتها بیشتر شود، به معنای پیچیدهتر بودن طرح برای پرینت شدن است. برای بهینهسازی مقدار استفاده از ماده ساپورت، علاوه بر عوامل مربوط به طراحی و تولید میتوانید جهت و دقت پرینت شدن قطعه را تغییر دهید؛ این کار نه تنها هزینه را پایین میآورد، بلکه مدت زمان پرینت را هم کاهش میدهد.

در کدام روشهای پرینت سه بعدی باید ساپورتگذاری انجام شود؟

برای پاسخ به این پرسش، جدول زیر تدوین شده است.

| فناوری پرینت سه بعدی | چه موقع باید ساپورتگذاری کنیم؟ |

| FDM (هر دو نوع رومیزی و صنعتی) | به هندسه قطعه بستگی دارد |

| SLA و DLP | در همه موارد باید ساپورتگذاری صورت بگیرد |

| متریال جتینگ

|

در همه موارد باید ساپورتگذاری صورت بگیرد

(ساپورتهای حل شدنی) |

| SLA و MJF | بدون نیاز به ساپورتگذاری |

| بایندر جت | بدون نیاز به ساپورتگذاری |

| پرینت سه بعدی فلزی | در همه موارد باید ساپورتگذاری صورت بگیرد |

سوالات متداول

آیا ساپورتگذاری در پرینت سه بعدی ضروری است؟

اگر در قطعه شما برآمدگی یا بخشهایی مانند پل که دو نقطه را به هم متصل میکنند وجود داشته باشد، و از روشی مانند FDM یا مشابه آن استفاده میکنید، پس به احتمال زیاد بله، باید ساپورتگذاری داشته باشید. گرچه پیشنهاد ما این است که تا جای ممکن از روشی استفاده کنید که در آن نیازی به ساپورتگذاری نباشد، یا حداقل امکان به کار گرفتن ساپورتهای حل شدنی در آن وجود داشته باشد.

کدام یک از فناوریهای پرینت سه بعدی بدون نیاز به ساپورتگذاری کار میکنند؟

پرینت با روشهای SLS، MJF و بایندر جتینگ به هیچ ساپورت یا سازه تکیهگاهی نیاز ندارد و بهترین انتخاب برای ساخت هندسههای پیچیده به شمار میروند.

چه ساختارهایی به طور متداول برای ساپورتگذاری در پرینت سه بعدی استفاده میشوند؟

معروفترین نوع ساپورتی که در روشهای پرینت سه بعدی به کار میرود، ساپورت با ساختار شبکهای است. این نوع سازههای تکیهگاهی تقریبا برای همه مدلهای سه بعدی مناسب هستند. زیرا ساختن آنها راحت است و برای هر نوع طراحی قابلیت اجرا دارند. تنها مشکلشان این است که جدا کردن آنها ممکن است دردسر ایجاد کند و سپس ردی از خود بر قطعه به جا بگذارند.

آیا ساپورتها گرانقیمت هستند؟

به طور کلی، ساپورتگذاری بر مجموع هزینههای تولید قطعه میافزاید. به این خاطر که شما باید از ماده بیشتری استفاده کنید و زمان جداگانهای به آن اختصاص دهید. افزون بر این، بیشتر ساپورتها قابلیت استفاده دوباره ندارند و دور ریخته میشوند. درست است که هزینه مورد نیاز بر اساس مواد و فناوری تغییر میکند، اما ساپورتگذاری همیشه هزینه بیشتری را به پروژه متحمل میسازد.

بدون دیدگاه